数字孪生(Digital Twin)作为践行智能制造、工业4.0、工业互联网、智慧城市等先进理念的使能技术与手段,近期备受学术界和企业界关注,尤其是数字孪生的落地应用更是关注热点。模型是数字孪生的基础与核心,而传统数字孪生三维模型已无法满足现阶段技术发展与应用需求。在此背景下,为推动数字孪生技术在相关领域和行业的进一步应用,在数字孪生车间研究过程中,提出了数字孪生五维模型的概念,以适应新需求。基于前期相关研究,在进一步阐述数字孪生五维模型后,结合相关合作企业实际应用需求,重点探讨了数字孪生五维模型在卫星/空间通信网络、船舶、车辆、发电厂、飞机、复杂机电装备、立体仓库、医疗、制造车间、智慧城市10个领域的应用思路与方案,以期为相关领域践行数字孪生理念与技术提供参考。

1 数字孪生发展应用新趋势与新需求

数字孪生(Digital Twin)以数字化的方式建立物理实体的多维、多时空尺度、多学科、多物理量的动态虚拟模型来仿真和刻画物理实体在真实环境中的属性、行为、规则等。数字孪生的概念最初于2003年由Grieves教授在密歇根大学产品生命周期管理课程上提出,早期主要被应用在军工及航空航天领域。如美空军研究实验室、美航空航天局(NASA)基于数字孪生开展了飞器健康管控应用,美洛克希德·马丁公司将数字孪生引入到F-35战斗机生产过程中,用于改进工艺流程,提高生产效率与质量。由于数字孪生具备虚实融合与实时交互、迭代运行与优化、以及全要素/全流程/全业务数据驱动等特点,目前已被应用到产品生命周期各个阶段,包括产品设计、制造]、服务与运维等。

随着美工业互联网、德国工业4.0、及中国制造2025等国家层面制造发展战略的提出,智能制造已成为全球制造业发展的共同趋势与目标。数字孪生作为解决智能制造信息物理融合难题和践行智能制造理念与目标的关键使能技术,得到了学术界的广泛关注和研究,并被工业界引入到越来越多的领域进行落地应用[1]。

数字孪生落地应用的首要任务是创建应用对象的数字孪生模型。当前,数字孪生模型多沿用Grieves教授最初定义的三维模型,即物理实体、虚拟实体及二者间的连接。然而,随着相关理论技术的不断拓展与应用需求的持续升级,数字孪生的发展与应用呈现出如下新趋势与新需求:

(1)应用领域扩展需求 数字孪生提出初期主要面向军工及航空航天领域需求,近年逐步向民用领域拓展。根据作者前期关于数字孪生在工业应用中的调研分析,数字孪生在电力、汽车、医疗、船舶等11个领域均有报道与应用需求,且前景广阔。研究与实践表明,相关领域应用过程中所需解决的首个挑战是如何根据不同的应用对象与业务需求创建对应的数字孪生模型。因缺乏通用的数字孪生参考模型与创建方法的指导,严重阻碍了数字孪生相关领域的落地应用。

(2)与New IT技术深度融合需求 数字孪生的落地应用离不开New IT技术的支持,包括基于物联网的虚实互联与集成;基于云模式的数字孪生数据存储与共享服务;基于大数据与人工智能的数据分析、融合、及智能决策;基于虚拟现实(VR)与增强现实(AR)的虚实映射与可视化显示等。数字孪生必须与New IT技术深度融合才能实现信息物理系统的集成、多源异构数据的采—传—处—用,进而实现信息物理数据的融合、支持虚实双向连接与实时交互,开展实时过程仿真与优化,提供各类按需使用的智能服务。关于数字孪生与New IT技术的融合当前已有相关研究报道,如基于云、雾、边的数字孪生三层架构,数字孪生服务化封装方法,数字孪生与大数据融合驱动的智能制造模式,基于信息物理系统的数字孪生参考模型,及VR/AR驱动的数字孪生虚实融合与交互等。

(3)信息物理融合数据需求 数据驱动的智能是当前国际学术前沿与应用过程智能化的发展趋势,如数据驱动的智能制造、设计、运行维护、仿真优化等。相关研究可归为3类:①主要依赖信息空间的数据进行数据处理、仿真分析、虚拟验证、及运行决策等,缺乏应用实体对象的物理实况小数据(如设备实时运行状态、突发性扰动数据、瞬态异常小数据等)的考虑与支持,存在“仿而不真”的问题;②主要依赖应用实体对象实况数据开展“望闻问切”经验式的评估、分析与决策,缺乏信息大数据(如历史统计数据、时空关联数据、隐性知识数据等)的科学支持,存在“以偏概全”的问题;③虽然有部分工作同时考虑和使用了信息数据与物理数据,能在一定程度上弥补上述不足,但实际执行过程中两种数据往往是孤立的,缺乏全面交互与深度融合,信息物理一致性与同步性差,结果的实时性、准确性有待提升。数据也是数字孪生的核心驱动力,与传统数字化技术相比,除信息数据与物理数据外,数字孪生更强调信息物理融合数据,通过信息物理数据的融合来实现信息空间与物理空间的实时交互、一致性与同步性,从而提供更加实时精准的应用服务。

(4)智能服务 随着应用领域的拓展,数字孪生必须满足不同领域、不同层次用户(如终端现场操作人员、专业技术人员、管理决策人员、及产品终端用户等)、不同业务的应用需求。包括:①虚拟装配、设备维护、工艺调试等物理现场操作指导服务;②复杂生产任务动态优化调度、动态制造过程仿真、复杂工艺自优化配置、设备控制策略自适应调整等专业化技术服务;③数据可视化、趋势、需求分析与风险评估等智能决策服务;④面向产品终端用户功能体验、沉浸式交互、远程操作等“傻瓜式”和便捷式服务。因此,如何实现数字孪生应用过程中所需各类数据、模型、算法、仿真、结果等的服务化,以应用软件或移动端App的形式为用户提供相应智能服务,是数字孪生普适应用面临的又一难题。

(5)普适工业互联需求 普适工业互联(包括物理实体间的互联与协作,物理实体与虚拟实体的虚实互联与交互,物理实体与数据/服务间的双向通信与闭环控制,虚拟实体、数据、及服务间的集成与融合等)是实现数字孪生虚实交互与融合的基石,如何实现普适的工业互联是数字孪生的应用前提。目前,部分研究已开始探索面向数字孪生的实时互联方法,包括面向智能制造多源异构数据实时采集与集成的工业互联网Hub(IIHub)、基于AutomationML的信息系统实时通讯与数据交换、基于MTConnect的现场物理设备与模型及用户的远程交互,以及基于中间件的物理实体与虚拟实体的互联互通等。

(6)动态多维多时空尺度模型需求 模型是数字孪生落地应用的引擎。当前针对物理实体的数字化建模主要集中在对几何与物理维度模型的构建上,缺少能同时反映物理实体对象的几何、物理、行为、规则及约束的多维动态模型的构建。而在不同维度,缺少从不同空间尺度来刻画物理实体不同粒度的属性、行为、特征等的“多空间尺度模型”;同时缺少从不同时间尺度来刻画物理实体随时间推进的演化过程、实时动态运行过程、外部环境与干扰影响等的“多时间尺度模型”。此外,从系统的角度出发,缺乏不同维度、不同空间尺度、不同时间尺度模型的集成与融合。上述模型不充分、不完整问题,导致现有虚拟实体模型不能真实客观地描述和刻画物理实体,从而导致相关结果(如仿真结果、评估及优化结果)不够精准。因此,如何构建动态多维多时空尺度模型,是数字孪生技术发展与实际应用面临的科学挑战难题。

为适应以上新趋势与新需求,解决数字孪生应用过程中遇到的难题,北航数字孪生技术研究团队提出了数字孪生五维模型,并对数字孪生五维模型的组成架构及应用准则进行了研究。在前期研究工作基础上,本文进一步对数字孪生五维模型进行了系统阐述,并探索五维模型在卫星/空间通信网络、船舶、车辆、发电厂、飞机、复杂机电装备、立体仓库、医疗、制造车间、智慧城市10个领域的应用,以期为数字孪生理念与技术进一步落地应用提供参考。

2 数字孪生五维模型

为使数字孪生进一步在更多领域落地应用,北航数字孪生技术研究团队对已有三维模型进行了扩展,并增加了孪生数据和服务两个新维度,创造性提出了数字孪生五维模型的概念,如式(1)所示:

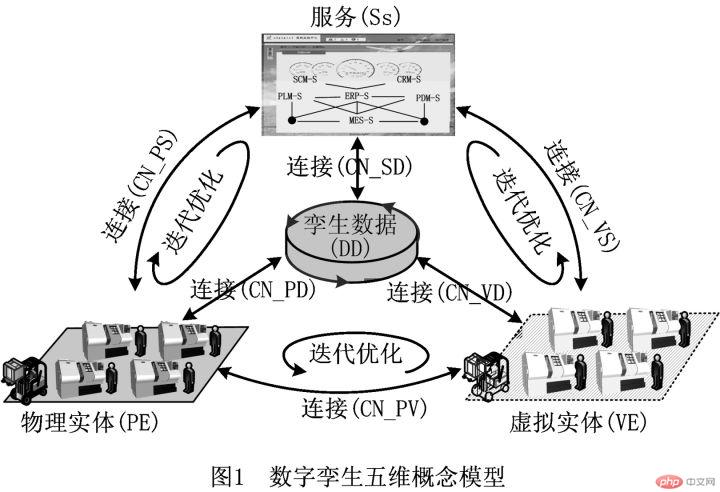

MDT=(PE,VE,Ss,DD,CN)。

(1)

式中:PE表示物理实体,VE表示虚拟实体,Ss表示服务,DD表示孪生数据,CN表示各组成部分间的连接。根据式(1),数字孪生五维模型结构如图1所示。

数字孪生五维模型能满足上节所述数字孪生应用的新需求。首先,MDT是一个通用的参考架构,能适用不同领域的不同应用对象。其次,它的五维结构能与物联网、大数据、人工智能等New IT技术集成与融合,满足信息物理系统集成、信息物理数据融合、虚实双向连接与交互等需求。再次,孪生数据(DD)集成融合了信息数据与物理数据,满足信息空间与物理空间的一致性与同步性需求,能提供更加准确、全面的全要素/全流程/全业务数据支持。服务(Ss)对数字孪生应用过程中面向不同领域、不同层次用户、不同业务所需的各类数据、模型、算法、仿真、结果等进行服务化封装,并以应用软件或移动端App的形式提供给用户,实现对服务的便捷与按需使用。连接(CN)实现物理实体、虚拟实体、服务及数据之间的普适工业互联,从而支持虚实实时互联与融合。虚拟实体(VE)从多维度、多空间尺度、及多时间尺度对物理实体进行刻画和描述。

2.1 物理实体(PE)

PE是数字孪生五维模型的构成基础,对PE的准确分析与有效维护是建立MDT的前提。PE具有层次性,按照功能及结构一般包括单元级(Unit)PE、系统级(System)PE和复杂系统级(System of systems)PE三个层级。以数字孪生车间[2]为例,车间内各设备可视为单元级PE,是功能实现的最小单元;根据产品的工艺及工序,由设备组合配置构成的生产线可视为系统级PE,可以完成特定零部件的加工任务;由生产线组成的车间可视为复杂系统级PE,是一个包括了物料流、能量流与信息流的综合复杂系统,能够实现各子系统间的组织、协调及管理等。根据不同应用需求和管控粒度对PE进行分层,是分层构建MDT的基础。例如,针对单个设备构建单元级MDT,从而实现对单个设备的监测、故障和维护等;针对生产线构建系统级MDT,从而对生产线的调度、进度控制等进行分析及优化;而针对整个车间,可构建复杂系统级MDT,对各子系统及子系统间的交互与耦合关系进行描述,从而对整个系统的演化进行分析。

2.2 虚拟实体(VE)

VE如式(2)所示[8],包括几何模型(Gv)、物理模型(Pv)、行为模型(Bv)和规则模型(Rv),这些模型能从多时间尺度、多空间尺度对PE进行描述与刻画[2,5],

VE=(Gv,Pv,Bv,Rv)。

(2)

式中:Gv为描述PE几何参数(如形状、尺寸、位置等)与关系(如装配关系)的三维模型,与PE具备良好的时空一致性,对细节层次的渲染可使Gv从视觉上更加接近PE。Gv可利用三维建模软件(如SolidWorks、3D MAX、ProE、AutoCAD等)或仪器设备(如三维扫描仪)来创建。

Pv在Gv的基础上增加了PE的物理属性、约束、及特征等信息,通常可用ANSYS,ABAQUS,Hypermesh等工具从宏观及微观尺度进行动态的数学近似模拟与刻画,如结构、流体、电场、磁场建模仿真分析等。

Bv描述了不同粒度不同空间尺度下的PE在不同时间尺度下的外部环境与干扰,以及内部运行机制共同作用下产生的实时响应及行为,如随时间推进的演化行为、动态功能行为、性能退化行为等。创建PE的行为模型是一个复杂的过程,涉及问题模型、评估模型、决策模型等多种模型的构建,可利用有限状态机、马尔可夫链、神经网络、复杂网络、基于本体的建模方法进行Bv的创建。

Rv包括基于历史关联数据的规律规则,基于隐性知识总结的经验,以及相关领域标准与准则等。这些规则随着时间的推移自增长、自学习、自演化,使VE具备实时的判断、评估、优化的能力,从而不仅能对PE进行控制与运行指导,还能对VE进行校正与一致性分析。Rv可通过集成已有的知识获得,也可利用机器学习算法不断挖掘产生新规则。

通过对上述4类模型进行组装、集成与融合,从而创建对应PE的完整VE。同时通过模型校核、验证和确认(VV&A)来验证VE的一致性、准确度、灵敏度等,保证VE能真实映射PE[2,5]。此外,可使用VR与AR技术实现VE与PE虚实叠加及融合显示,增强VE的沉浸性、真实性及交互性。

2.3 服务(Ss)

Ss是指对数字孪生应用过程中所需各类数据、模型、算法、仿真、结果进行服务化封装,以工具组件、中间件、模块引擎等形式支撑数字孪生内部功能运行与实现的“功能服务(FService)”,以及以应用软件、移动端App等形式满足不同领域不同用户不同业务需求的“业务服务(BService)”,其中FService为BService的实现和运行提供支撑。

FService主要包括:①面向VE提供的模型管理服务,如建模仿真服务、模型组装与融合服务、模型VV&A服务、模型一致性分析服务等;②面向DD提供的数据管理与处理服务,如数据存储、封装、清洗、关联、挖掘、融合等服务;③面向CN提供的综合连接服务,如数据采集服务、感知接入服务、数据传输服务、协议服务等。

BService主要包括:①面向终端现场操作人员的操作指导服务,如虚拟装配服务、设备维修维护服务、工艺培训服务;②面向专业技术人员的专业化技术服务,如能耗多层次多阶段仿真评估服务、设备控制策略自适应服务、动态优化调度服务、动态过程仿真服务等;③面向管理决策人员的智能决策服务,如需求分析服务、风险评估服务、趋势服务等;④面向终端用户的产品服务,如用户功能体验服务、虚拟培训服务、远程维修服务等。这些服务对于用户而言是一个屏蔽了数字孪生内部异构性与复杂性的黑箱,通过应用软件、移动端App等形式向用户提供标准的输入输出,从而降低数字孪生应用实践中对用户专业能力与知识的要求,实现便捷的按需使用。

2.4 孪生数据(DD)

DD是数字孪生的驱动[7]。如式(3)所示[8],DD主要包括PE数据(Dp),VE数据(Dv),Ss数据(Ds),知识数据(Dk),及融合衍生数据(Df)。

DD=(Dp,Dv,Ds,Dk,Df)。

(3)

式中:Dp主要包括体现PE规格、功能、性能、关系等的物理要素属性数据与反映PE运行状况、实时性能、环境参数、突发扰动等的动态过程数据,可通过传感器、嵌入式系统、数据采集卡等进行采集;Dv主要包括VE相关数据,如几何尺寸、装配关系、位置等几何模型相关数据,材料属性、载荷、特征等物理模型相关数据,驱动因素、环境扰动、运行机制等行为模型相关数据,约束、规则、关联关系等规则模型相关数据,以及基于上述模型开展的过程仿真、行为仿真、过程验证、评估、分析等的仿真数据;Ds主要包括FService相关数据(如算法、模型、数据处理方法等)与BService相关数据(如企业管理数据,生产管理数据,产品管理数据、分析数据等);Dk包括专家知识、行业标准、规则约束、推理推论、常用算法库与模型库等;Df是对Dp,Dv,Ds,Dk进行数据转换、预处理、分类、关联、集成、融合等相关处理后得到的衍生数据,通过融合物理实况数据与多时空关联数据、历史统计数据、专家知识等信息数据得到信息物理融合数据,从而反映更加全面与准确的信息,并实现信息的共享与增值。

2.5 连接(CN)

CN实现MDT各组成部分的互联互通。如式(4)所示[8],CN包括PE和DD的连接(CN_PD)、PE和VE的连接(CN_PV)、PE和Ss的连接(CN_PS)、VE和DD的连接(CN_VD)、VE和Ss的连接(CN_VS)、Ss和DD的连接(CN_SD),

CN=(CN_PD,CN_PV,CN_PS,

CN_VD,CN_VS,CN_SD)。

(4)

式中:①CN_PD实现PE和DD的交互:可利用各种传感器、嵌入式系统、数据采集卡等对PE数据进行实时采集,通过MTConnect、OPC-UA、MQTT等协议规范传输至DD;相应地,DD中经过处理后的数据或指令可通过OPC-UA、MQTT、CoAP等协议规范传输并反馈给PE,实现PE的运行优化。②CN_PV实现PE和VE的交互:CN_PV与CN_PD的实现方法与协议类似,采集的PE实时数据传输至VE,用于更新校正各类数字模型;采集的VE仿真分析等数据转化为控制指令下达至PE执行器,实现对PE的实时控制。③CN_PS实现PE和Ss的交互:同样地,CN_PS与CN_PD的实现方法及协议类似,采集的PE实时数据传输至Ss,实现对Ss的更新与优化;Ss产生的操作指导、专业分析、决策优化等结果以应用软件或移动端App的形式提供给用户,通过人工操作实现对PE的调控。④CN_VD实现VE和DD的交互:通过JDBC、ODBC等数据库接口,一方面将VE产生的仿真及相关数据实时存储到DD中,另一方面实时读取DD的融合数据、关联数据、生命周期数据等驱动动态仿真。⑤CN_VS实现VE和Ss的交互:可通过Socket、RPC、MQSeries等软件接口实现VE与Ss的双向通讯,完成直接的指令传递、数据收发、消息同步等。⑥CN_SD实现Ss和DD的交互:与CN_VD类似,通过JDBC、ODBC等数据库接口,一方面将Ss的数据实时存储到DD,另一方面实时读取DD中的历史数据、规则数据、常用算法及模型等支持Ss的运行与优化。