Was ist ein Warenwirtschaftssystem?

Das MRP-System ist die Materialbedarfsplanung, die Abkürzung für „Materialbedarfsplanung“ bezieht sich auf die Rückwärtsplanung, die auf der Zugehörigkeit und Mengenbeziehung von Artikeln auf jeder Ebene der Produktstruktur basiert, wobei jeder Artikel das Planungsobjekt ist der Fertigstellungszeitraum als Zeitbasis, der die Reihenfolge unterscheidet, in der jeder Artikel entsprechend der Länge der Durchlaufzeit freigegeben wird. Es handelt sich um ein Materialplanungsmanagementmodell innerhalb eines industriellen Fertigungsunternehmens.

Die Betriebsumgebung dieses Tutorials: Windows 10-System, DELL G3-Computer.

Was ist das MRP-System?

MRP (Material Requirement Planning) bezieht sich auf die Rückwärtsplanung basierend auf der Zugehörigkeit und Mengenbeziehung von Artikeln auf jeder Ebene der Produktstruktur, wobei jeder Artikel das Planungsobjekt und der Fertigstellungszeitraum ist Die Zeitbasis bestimmt die Reihenfolge, in der die einzelnen Artikel freigegeben werden, und ist ein Materialplanungsmanagementmodell innerhalb eines industriellen Fertigungsunternehmens.

MRP ist eine praktische Technologie, die auf dem Produktgenerierungsplan basiert, der aus den Herstellungsdaten und dem Bestandsstatus des Produkts besteht und den Bedarf und die Bedarfszeit der erforderlichen Materialien über Computer berechnet, um den Materialverarbeitungsfortschritt und den Bestellplan zu bestimmen. MRP konzentriert sich auf die Produktionsplanung und verknüpft die Aktivitäten von Produktion, Lieferung, Marketing und anderen Aspekten im Zusammenhang mit der Materialverwaltung organisch, um ein Informationsmanagementsystem zu bilden, das das Problem der Trennung zwischen Produktion, Lieferung und Marketing löst. Man kann sagen, dass MPR eine Managementmethode, eine praktische Technologie und ein Informationsmanagementsystem ist.

MRP ist ein System, das für die Verarbeitung von Informationen zur Bestandsverwaltung in der Fertigung entwickelt und verwendet wird. Es löst, wie Ziele der Bestandsverwaltung in der Fertigung erreicht werden können. Die Herausforderung besteht darin, die benötigten Materialien in der richtigen Menge zur richtigen Zeit bereitzustellen. MRP ist der Prototyp des heute bekannten ERP, und die Bestandsverwaltungsideen von MRP und ERP entstanden aus der Lösung der Grundgleichungen der Fertigungsindustrie.

Grundprinzipien von MRP

Die Managementphilosophie von MPR legt Wert auf „Nachfrageorientierung, Angebot auf der Grundlage der Nachfrage“. Entsprechend den unterschiedlichen Nachfragequellen können Materialien innerhalb des Unternehmens in zwei Arten unterteilt werden: unabhängige Nachfrage und verwandte Nachfrage. Die unabhängige Nachfrage bezieht sich auf die externe Nachfrage, deren Menge und Zeit vom Markt oder den Kunden bestimmt werden, wie z. B. von Kunden bestellte Produkte, Ersatzteile, die für die Wartung nach dem Verkauf erforderlich sind, usw.. Die damit verbundene Nachfrage bezieht sich auf unabhängige Nachfragematerialien, die auf der strukturellen Beziehung zwischen ihnen basieren Die Nachfrage erzeugt beispielsweise die Nachfrage nach Halbzeugen, Teilen, Rohstoffen usw.

Die grundlegenden Aufgaben der MRP sind:

(1) Ableitung der Bedarfsmenge und der Bedarfszeit (bezogener Bedarf) verwandter Materialien (Rohstoffe, Teile usw.) aus dem Produktionsplan des Endprodukts (unabhängiger Bedarf);

(2) Entsprechend der Nachfragezeit und dem Produktionszyklus (Bestellzyklus) des Materials wird der Zeitpunkt bestimmt, zu dem die Produktion (Bestellung) beginnt.

Die Grundlogik von MRP ist:

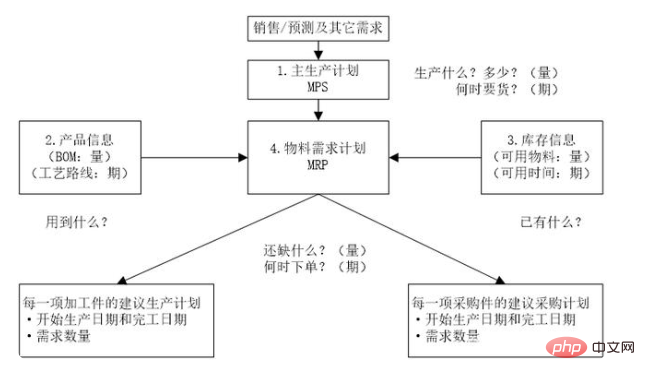

(1) Entwickeln Sie einen Master-Produktionsplan (MPS) basierend auf unabhängigen Bedürfnissen, d. h. klären Sie, was produziert werden soll, wie viel produziert werden soll und wann die Waren bestellt werden sollen? MPS ist die Grundlage für die MRP-Entwicklung.

(2) Sie müssen die Fertigungsdaten wie Stücklisten (BOM), Prozessroute usw. kennen, d. h. genau wissen, was verwendet wird und wie lange es dauern wird vollständig? Nur durch die Kenntnis dieser Daten kann das MPS erweitert werden.

(3) Gleichzeitig müssen die Bestandsinformationen bekannt sein, um die Einkaufsmenge der Teile genau berechnen zu können, d. h. es ist klar, was bereits verfügbar ist und wann es verfügbar sein wird zur Nutzung verfügbar sein?

Abschließend werden durch die MRP-Berechnung der empfohlene Produktionsplan und Einkaufsplan ermittelt, d. h. was fehlt noch und wann wird die (Bestellung) aufgegeben?

Das Hauptziel des MRP-Systems

Das Hauptziel des MRP-Systems besteht darin, den Lagerbestand des Unternehmens zu kontrollieren, die Produktionspriorität von Produkten zu bestimmen, die Lieferzeitanforderungen zu erfüllen und die Effizienz der Produktionsabläufe zu maximieren. Die Details lassen sich wie folgt zusammenfassen:

(1) Kaufen Sie die entsprechende Menge und Vielfalt an Teilen, wählen Sie den richtigen Zeitpunkt für die Bestellung und halten Sie den Lagerbestand so niedrig wie möglich.

(2) Besorgen Sie sich verschiedene Rohmaterialien Für die Produktion erforderliche Materialien und Teile, um die rechtzeitige Lieferung der von den Benutzern benötigten Produkte sicherzustellen.

(3) Planen Sie die Produktionsaktivitäten und Beschaffungsaktivitäten des Unternehmens so, dass die von jeder Abteilung selbst hergestellten Teile gekauft werden Zukaufteile und Montagebedarf stimmen zeitlich und mengenmäßig genau überein.

Weitere Informationen zu diesem Thema finden Sie in der Spalte „FAQ“!

Das obige ist der detaillierte Inhalt vonWas ist ein Warenwirtschaftssystem?. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

Heiße KI -Werkzeuge

Undresser.AI Undress

KI-gestützte App zum Erstellen realistischer Aktfotos

AI Clothes Remover

Online-KI-Tool zum Entfernen von Kleidung aus Fotos.

Undress AI Tool

Ausziehbilder kostenlos

Clothoff.io

KI-Kleiderentferner

AI Hentai Generator

Erstellen Sie kostenlos Ai Hentai.

Heißer Artikel

Heiße Werkzeuge

Notepad++7.3.1

Einfach zu bedienender und kostenloser Code-Editor

SublimeText3 chinesische Version

Chinesische Version, sehr einfach zu bedienen

Senden Sie Studio 13.0.1

Leistungsstarke integrierte PHP-Entwicklungsumgebung

Dreamweaver CS6

Visuelle Webentwicklungstools

SublimeText3 Mac-Version

Codebearbeitungssoftware auf Gottesniveau (SublimeText3)

Heiße Themen

1376

1376

52

52

Eingehende Suche in Deepseek Offizieller Website Eingang

Mar 12, 2025 pm 01:33 PM

Eingehende Suche in Deepseek Offizieller Website Eingang

Mar 12, 2025 pm 01:33 PM

Zu Beginn des Jahres 2025 gab die inländische KI "Deepseek" ein atemberaubendes Debüt! Dieses kostenlose und Open-Source-KI-Modell verfügt über eine Leistung, die mit der offiziellen Version von OpenAI von O1 vergleichbar ist, und wurde vollständig auf Webseite, App und API gestartet, wobei die multi-terminale Verwendung von iOS-, Android- und Webversionen unterstützt wird. Eingehende Suche nach Deepseek Official Website und Nutzungsleitfaden: Offizielle Website-Adresse: https://www.deepseek.com/using-Schritte für Webversion: Klicken Sie auf den obigen Link, um die offizielle Website der Deepseek einzugeben. Klicken Sie auf der Homepage auf die Schaltfläche "Konversation starten". Für die erste Verwendung müssen Sie sich mit Ihrem Mobiltelefonverifizierungscode anmelden. Nach dem Anmeldung können Sie die Dialog -Schnittstelle eingeben. Deepseek ist leistungsfähig, kann Code schreiben, Datei lesen und Code erstellen

Deepseek Web Version Offizieller Eingang

Mar 12, 2025 pm 01:42 PM

Deepseek Web Version Offizieller Eingang

Mar 12, 2025 pm 01:42 PM

Das inländische AI Dark Horse Deepseek ist stark gestiegen und schockiert die globale KI -Industrie! Dieses chinesische Unternehmen für künstliche Intelligenz, das nur seit anderthalb Jahren gegründet wurde, hat von globalen Nutzern für seine kostenlosen und Open-Source-Modelle Deepseek-V3 und Deepseek-R1 ein breites Lob erhalten. Deepseek-R1 ist jetzt vollständig gestartet, wobei die Leistung mit der offiziellen Version von Openaio1 vergleichbar ist! Sie können seine leistungsstarken Funktionen auf der Webseite, der App und der API -Schnittstelle erleben. Download -Methode: Unterstützt iOS- und Android -Systeme können Benutzer sie über den App Store herunterladen. Deepseek Web Version Offizieller Eingang: HT

So lösen Sie das Problem vielbeschäftigter Server für Deepseek

Mar 12, 2025 pm 01:39 PM

So lösen Sie das Problem vielbeschäftigter Server für Deepseek

Mar 12, 2025 pm 01:39 PM

Deepseek: Wie kann man mit der beliebten KI umgehen, die von Servern überlastet ist? Als heiße KI im Jahr 2025 ist Deepseek frei und Open Source und hat eine Leistung, die mit der offiziellen Version von OpenAio1 vergleichbar ist, die seine Popularität zeigt. Eine hohe Parallelität bringt jedoch auch das Problem der Serververantwortung. Dieser Artikel wird die Gründe analysieren und Bewältigungsstrategien bereitstellen. Eingang der Deepseek -Webversion: https://www.deepseek.com/deepseek Server Beschäftigter Grund: Hoher Zugriff: Deepseeks kostenlose und leistungsstarke Funktionen ziehen eine große Anzahl von Benutzern an, die gleichzeitig verwendet werden können, was zu einer übermäßigen Last von Server führt. Cyber -Angriff: Es wird berichtet, dass Deepseek Auswirkungen auf die US -Finanzbranche hat.