Anwendung künstlicher Intelligenz in der Müllsortierung

Es ist Dienstagabend und der große blaue Mülleimer vor Ihrem Haus ist gefüllt mit Zeitungen, Pappe, Flaschen, Dosen, Folienschalen und leeren Joghurtbechern. Möglicherweise haben Sie das Gefühl, etwas Großartiges zu leisten und Ihren Teil zur Abfallreduzierung beizutragen. Aber sobald Sie den Joghurtbecher ausgespült und in den Müll geworfen haben, werden Sie wahrscheinlich nie wieder daran denken.

In vielen Teilen der Vereinigten Staaten und weiten Teilen Europas ist die Wahrheit über Recycling ernüchternd. Am nächsten Morgen wird der Inhalt der Recyclingtonne in einen LKW gekippt und zur Sortierung zu einem Recyclinghof gebracht. Ein Großteil des Materials wird verarbeitet und schließlich in neuen Produkten verwendet. Doch viel davon landet als Abfall auf Mülldeponien.

Wie viele der Materialien, die in normale Mülltonnen gelangen, können also von der Mülldeponie ferngehalten werden? Obwohl keine allgemein verfügbaren Daten vorliegen, liegt dieser Wert (sogenannte „Recyclingquote“) in Ländern mit erleichtertem Recycling im Durchschnitt bei etwa 70 % bis 90 %. Dieses Ergebnis scheint nicht schlecht zu sein. In einigen Städten können die Recyclingquoten jedoch nur 40 % betragen.

Erschwerend kommt hinzu, dass nur ein kleiner Prozentsatz der wiederverwertbaren Stoffe in den Mülleimer gelangt, nur 32 % in den Vereinigten Staaten und nur 10 bis 15 % weltweit. Das heißt, dass viele Materialien, die aus begrenzten Ressourcen hergestellt werden, unnötig verschwendet werden.

Wir müssen es besser machen. Die Recyclingbranche befindet sich derzeit in einer Finanzkrise, da die Preise für die Sortierung von Wertstoffen sinken und die Politik Chinas aus dem Jahr 2018 den Import vieler recycelter Materialien einschränkt und die meisten Wertstoffe mit Ursprung in den USA ausschließt.

Es gibt eine Möglichkeit, uns zu helfen, es besser zu machen. Mithilfe von Computer Vision, maschinellem Lernen und Robotern zur Identifizierung und Sortierung recycelter Materialien können wir die Genauigkeit automatisierter Sortierer verbessern, den Bedarf an menschlichem Eingreifen verringern und die Gesamtrecyclingraten erhöhen.

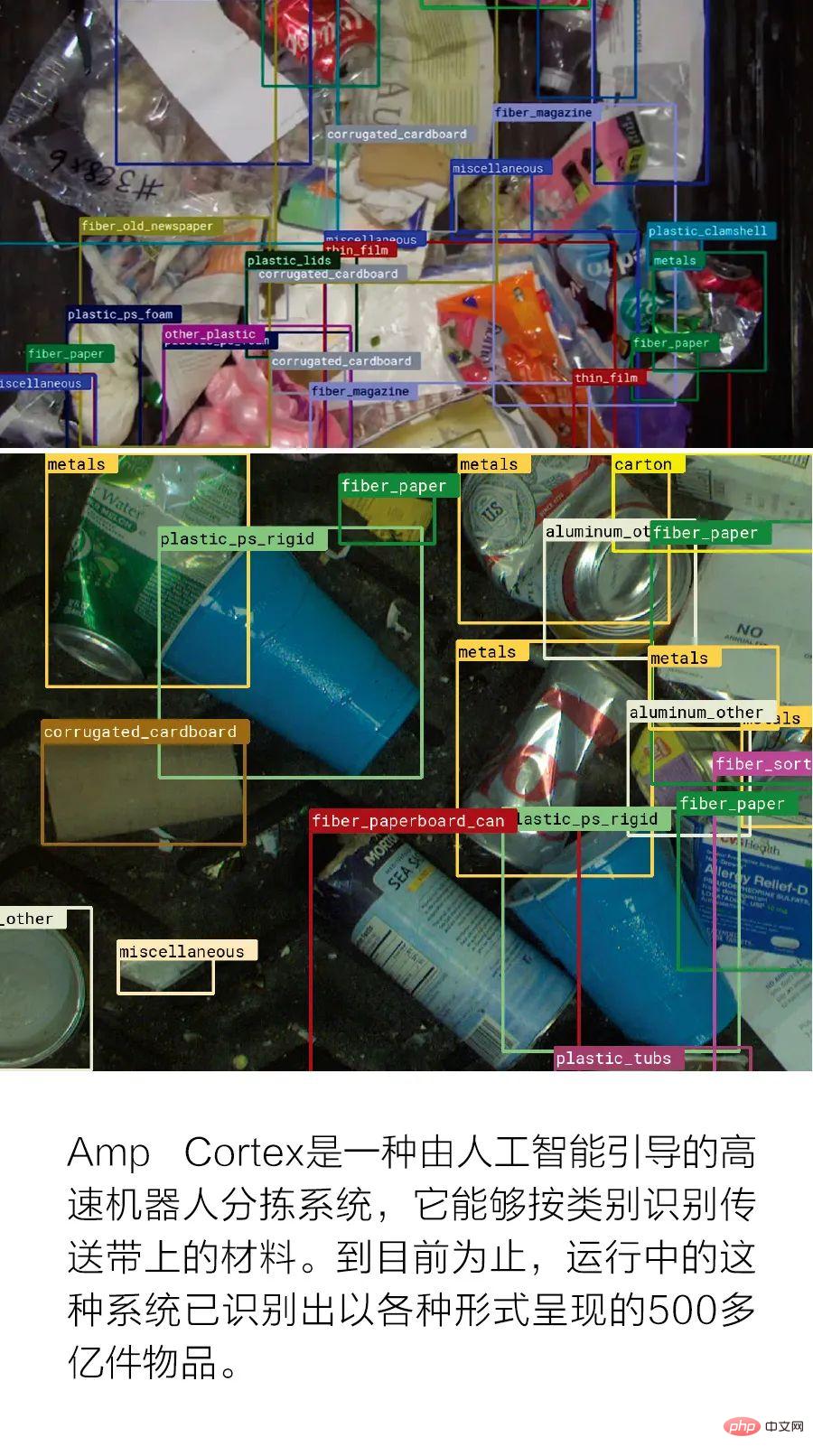

Unser Unternehmen Amp Robotics mit Hauptsitz in Louisville, Colorado, entwickelt Software und Hardware zum Sortieren von Wertstoffen, die auf Bildanalysen basieren, um höhere Genauigkeit und Rückgewinnungsraten als herkömmliche Systeme zu erzielen. Andere Unternehmen verfolgen einen ähnlichen Ansatz und wenden künstliche Intelligenz und Robotik auf das Recycling an, beispielsweise Bulk Handling Systems, Machinex und Tomra. Bisher haben Hunderte von Sortierstationen auf der ganzen Welt diese Technologie übernommen. Durch die Ausweitung ihres Einsatzes wird Abfall vermieden und die Umwelt geschont, indem Wertstoffe von der Mülldeponie ferngehalten werden, sodass sie leichter wiederaufbereitet und wiederverwendet werden können.

Bevor wir uns damit befassen, wie künstliche Intelligenz das Recycling verbessern wird, können wir einen Blick darauf werfen, wie Recyclingmaterialien in der Vergangenheit sortiert wurden und wie sie heute in den meisten Teilen der Welt sortiert werden.

Recycling begann in den 1960er Jahren, als Verbraucher zum Sortieren verpflichtet wurden, indem sie beispielsweise Zeitungen in ein Bündel, Pappe in ein anderes und Glas und Dosen in getrennte Behälter legten. Dies erwies sich für viele Menschen als zu umständlich und begrenzte die Menge an wiederverwertbarem Material, das gesammelt werden konnte.

In den 1970er Jahren haben viele Städte mehrere Mülltonnen abgeschafft und durch einen einzigen Mülleimer ersetzt, wobei die Sortierung nachgelagert erfolgte. Dieser „Single-Stream“-Ansatz beim Recycling hat die Beteiligung erhöht und ist heute die vorherrschende Form des Recyclings in Industrieländern.

Die Verlagerung der Sortieraufgaben weiter flussabwärts hat zum Bau von Sortierstationen geführt. Für eine genaue Sortierung rüsten Recyclingunternehmer Bergbau- und Landwirtschaftsgeräte nach und ergänzen sie bei Bedarf durch Arbeitskräfte. Diese Sortiersysteme nutzen keine Computerintelligenz, sondern verlassen sich auf die physikalischen Eigenschaften von Materialien, um diese zu trennen. Brechen Sie beispielsweise Glas in kleine Stücke, sieben Sie es und sammeln Sie es dann ein. Der Karton ist sowohl steif als auch leicht und gleitet auf einer Reihe mechanischer Nockenscheiben, während andere, dichtere Materialien zwischen die Scheiben fallen. Magnetismus kann verwendet werden, um Eisenmetalle von anderen Materialien zu trennen; große Wirbelströme können auch verwendet werden, um Magnetismus in Nichteisenmetallgegenständen wie Aluminium zu induzieren.

In den 1990er Jahren wurde die von der NASA entwickelte und 1972 erstmals auf einem Satelliten gestartete hyperspektrale Bildgebungstechnologie kommerziell nutzbar und begann im Bereich des Recyclings aufzutreten. Anders als das menschliche Auge, das hauptsächlich eine Kombination aus Rot, Grün und Blau sieht, sind Hyperspektralsensoren in der Lage, Bilder in mehrere Spektralbänder zu unterteilen. Die Technologie verändert die Recyclingindustrie, indem sie in der Lage ist, zwischen verschiedenen Kunststoffarten zu unterscheiden und optische Sensorik und Computerintelligenz in den Recyclingprozess einzubringen. Darüber hinaus wurden programmierbare optische Sortierer entwickelt, um Papierprodukte, beispielsweise von Zeitungen bis hin zu Werbepost, zu trennen.

Daher erfolgt der Großteil der Sortierung mittlerweile automatisiert. Die Sortierreinheit dieser Anlagen liegt typischerweise bei 80 bis 95 Prozent, das heißt, 5 bis 20 Prozent des Recyclingmaterials sollten nicht vorhanden sein. Damit das Recycling jedoch rentabel ist, muss die Sortierreinheit über 95 % liegen. Unterhalb dieser Schwelle nimmt der Wert ab und ist oft wertlos. Dies führt dazu, dass Menschen einzelne Arbeitsabläufe manuell bereinigen und falsch sortierte Artikel aussortieren, bevor die Materialien komprimiert und für den Versand verpackt werden.

Trotz automatischer und manueller Sortierung landen etwa 10 bis 30 % der Materialien, die in die Sortierstation gelangen, auf der Mülldeponie. In den meisten Fällen ist mehr als die Hälfte dieses Materials recycelbar und wertvoll, aber es geht einfach durch das Raster.

Wir haben unsere bestehenden Systeme an ihre Grenzen gebracht. Nur künstliche Intelligenz kann es besser machen.

Um künstliche Intelligenz in das Recyclinggeschäft zu bringen, müssen Pick-and-Place-Roboter mit präziser Echtzeit-Objekterkennung kombiniert werden. In der Fertigung werden Pick-and-Place-Roboter in Verbindung mit Computer-Vision-Systemen eingesetzt, um bestimmte Objekte zu greifen, aber unter kontrollierten Lichtbedingungen finden sie normalerweise nur wiederholt einen einzelnen Artikel oder eine kleine Anzahl von Artikeln mit bekannter Form. Die beim Recycling beteiligten Gegenstände bewegen sich jedoch in unendlich vielen Variationen in Art, Form und Ausrichtung über das Förderband und erfordern eine nahezu sofortige Identifizierung und schnelle Zuordnung neuer Flugbahnen zum Roboterarm.

Im Jahr 2016 nutzte unser Unternehmen erstmals künstliche Intelligenz, um leere Kartons aus anderen Wertstoffen an einer Sortierstation in Colorado aufzusammeln. Heute haben wir Installationen in mehr als 25 Bundesstaaten der USA und 6 Ländern dieses System. Obwohl wir nicht das erste Unternehmen sind, das mit der Sortierung durch künstliche Intelligenz experimentiert, war die Technologie bisher noch nicht kommerziell verfügbar. Wir haben die Arten von Wertstoffen, die unsere Systeme identifizieren und sortieren können, stetig erweitert.

Theoretisch kann künstliche Intelligenz alle Wertstoffe aus gemischten Materialströmen mit nahezu 100-prozentiger Genauigkeit zurückgewinnen, und zwar vollständig auf der Grundlage einer Bildanalyse. KI-Sortiersysteme können Gegenstände genau sortieren, solange sie sie sehen können.

Nehmen wir als Beispiel hochdichtes Polyethylen (HDPE), einen Kunststoff, der häufig in Waschmittelflaschen und Milchkännchen verwendet wird und für aktuelle Recycling-Sortierer eine besondere Herausforderung darstellt. (HDPE-Produkte werden in den Vereinigten Staaten, Europa und China als die am zweithäufigsten recycelbaren Produkte aufgeführt.) In Systemen, die auf hyperspektraler Bildgebung basieren, werden HDPE-Chargen häufig mit anderen Kunststoffen vermischt und können mit Papier- oder Kunststoffrückstandsetiketten versehen sein, was die Herstellung erschwert für hyperspektrale Bildgeber, um die chemische Zusammensetzung der zugrunde liegenden Objekte zu erkennen.

Im Gegensatz dazu kann ein durch künstliche Intelligenz gesteuertes Computer-Vision-System anhand der Identifizierung der Verpackung feststellen, ob eine Flasche aus HDPE besteht. Solche Systeme können auch Attribute wie Farbe, Opazität und Formfaktor nutzen, um die Erkennungsgenauigkeit zu verbessern, und können sogar nach Farbe oder bestimmten Produkten sortieren, wodurch der Umfang der erforderlichen Wiederaufbereitung reduziert wird. Während das System nicht versucht, die Bedeutung des Textes auf dem Etikett zu verstehen, ist der Text Teil der visuellen Eigenschaften des Artikels.

Unsere Firma Amp Robotics hat ein System gebaut, das diese Art der Sortierung durchführen kann. Künftig könnten KI-Systeme auch nach Materialkombination und ursprünglicher Verwendung sortieren und so lebensmittelechte Materialien aus Behältern mit Haushaltsreinigern und durch Lebensmittelabfälle verunreinigtes Papier von sauberem Papier trennen.

Ein neuronales Netzwerk zu trainieren, um Gegenstände im Recyclingstrom zu identifizieren, ist keine leichte Aufgabe. Es ist mindestens um mehrere Größenordnungen schwieriger, als ein Gesicht auf einem Foto zu identifizieren, da recycelbare Materialien eine nahezu unendliche Vielfalt an Verformungen aufweisen, die das System erkennen muss .

Ein neuronales Netzwerk so zu trainieren, dass es alle verschiedenen Arten von Waschmittelflaschen auf dem heutigen Markt erkennt, ist schon schwierig genug, aber die Berücksichtigung der physischen Verformungen, denen diese Artikel unterliegen können, wenn sie in den Recyclingbehälter gelangen, ist eine ganz andere Herausforderung. Sie können gefaltet, zerrissen oder gequetscht sein. Wenn wir es in einen Strom anderer Gegenstände mischen, können wir möglicherweise nur eine Ecke der Flasche sehen. Auch Flüssigkeiten oder Speisereste können das Material verdecken.

Wir haben unser System anhand von Bildern verschiedener Materialien aus Recyclingbehältern auf der ganzen Welt trainiert. Unser Unternehmen verfügt nun über den weltweit größten Datensatz an Bildern von wiederverwertbaren Materialien, der für maschinelles Lernen verfügbar ist.

Anhand dieser Daten kann unser Modell lernen, wiederverwertbare Stoffe auf die gleiche Weise zu identifizieren, wie Menschen es tun, indem es Muster und Merkmale identifiziert, die verschiedene Materialien unterscheiden. Wir sammeln mit unserem System kontinuierlich Stichproben von allen Sortierstationen, kommentieren sie, fügen sie unserer Datenbank hinzu und trainieren unser neuronales Netzwerk neu. Wir testen auch das neuronale Netzwerk, um das Modell zu finden, das auf dem Zielmaterial am besten funktioniert, und führen gezieltes zusätzliches Training für Materialien durch, die das System nicht richtig erkennt.

Im Allgemeinen neigen neuronale Netze dazu, die falschen Dinge zu lernen. Bilder von Kühen werden beispielsweise mit Milchverpackungen in Verbindung gebracht, die typischerweise aus Faserplatten oder HDPE-Behältern bestehen. Milchprodukte können aber auch in anderen Kunststoffverpackungen erhältlich sein; Einweg-Milchflaschen können beispielsweise wie HDPE-Gallonenkrüge aussehen, bestehen jedoch häufig aus dem undurchsichtigen Polyethylenterephthalat (PET), das in Wasserflaschen verwendet wird. Mit anderen Worten: Kuhmuster bedeutet nicht immer Faser oder HDPE.

Es kann auch eine Herausforderung sein, die ständigen Veränderungen in der Verpackung von Konsumgütern zu verfolgen. Jeder Mechanismus, der auf visueller Beobachtung beruht, um die Beziehung zwischen Verpackung und Materialtypen zu verstehen, muss einen stetigen Datenstrom verarbeiten, um eine genaue Klassifizierung der Artikel sicherzustellen.

Wir können dafür sorgen, dass diese Systeme funktionieren. Derzeit leistet unser System in einigen Kategorien gute Arbeit, indem es Aluminiumdosen mit einer Genauigkeit von über 98 % identifiziert, und wird immer besser bei der Unterscheidung subtiler Unterschiede wie Farbe, Opazität und ursprünglicher Verwendung (Erkennung von Kunststoff in Lebensmittelqualität).

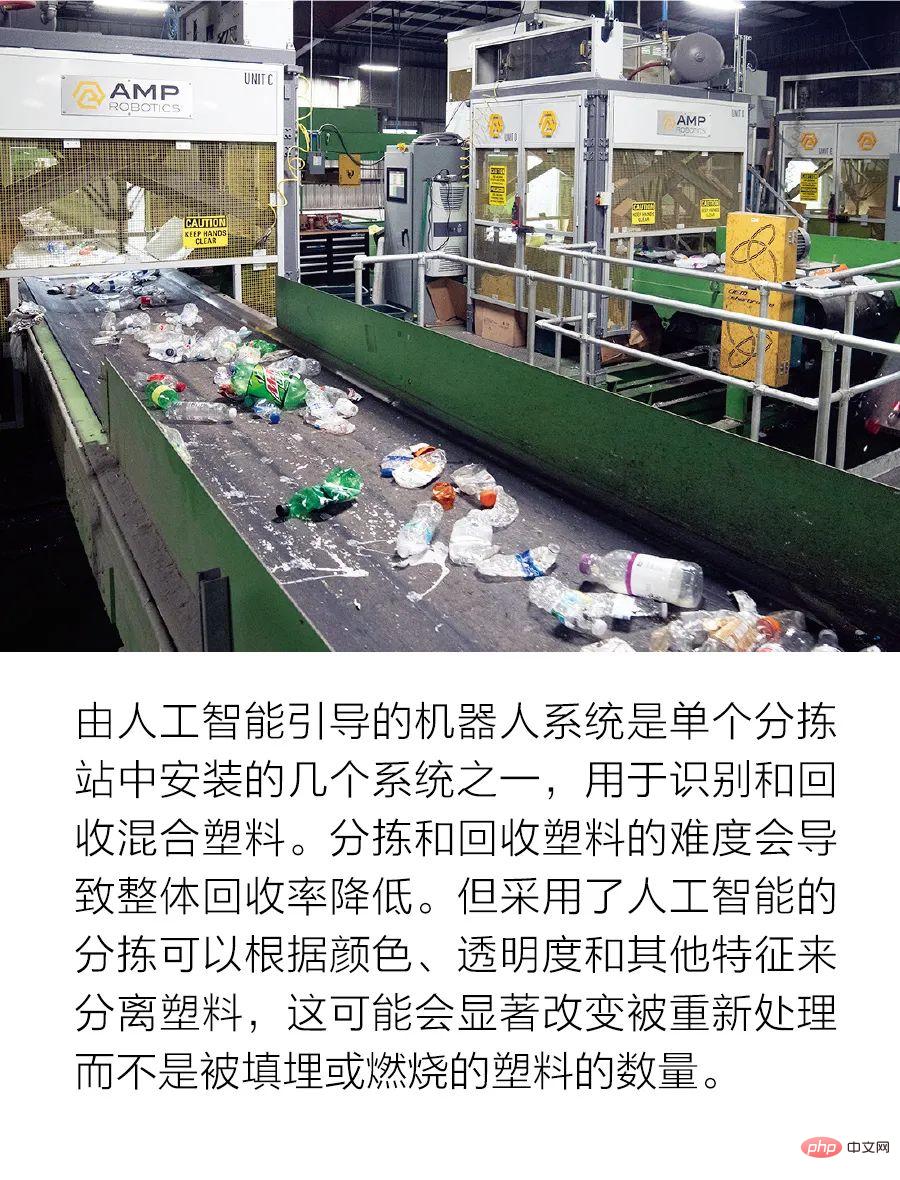

Welche Veränderungen wird es mit sich bringen, wenn KI-basierte Systeme nun bereit sind, die Aufgabe der Wertstoffsortierung zu übernehmen? Natürlich wird dadurch der Einsatz von Robotik zunehmen, der derzeit in der Recyclingbranche sehr gering ist. Angesichts des chronischen Arbeitskräftemangels in dieser langweiligen, schmutzigen Branche ist die Automatisierung ein lohnenswerter Weg.

KI kann uns auch helfen zu verstehen, wie unsere bestehenden Sortierprozesse funktionieren und wie wir sie verbessern können. Wir haben derzeit eine sehr grobe Vorstellung davon, wie effizient Sortierstationen arbeiten, bei denen wir LKWs auf der Einfahrt und Wertstoffe auf der Ausfahrt wiegen. Keine einzelne Sortierstation kann die Produktreinheit garantieren; Sortierstationen können die Qualität nur regelmäßig überprüfen, indem sie Pakete stichprobenartig öffnen. Wenn jedoch KI-Vision-Systeme auf die Ein- und Ausgänge relevanter Teile des Sortierprozesses angewendet werden, erhalten wir einen ganzheitlichen Überblick darüber, wohin das Material fließt. Hunderte von Sortierstationen auf der ganzen Welt beginnen gerade erst damit, dieses Maß an Kontrolle zu nutzen, und es dürfte die Recyclingvorgänge effizienter machen. Die genaue und konsistente Digitalisierung des Echtzeitflusses von wiederverwertbaren Stoffen wird uns auch dabei helfen, die spezifischen wiederverwertbaren Materialien, die recycelt werden, und diejenigen, die derzeit nicht recycelt werden, besser zu verstehen und dann Lücken zu identifizieren, um die Gesamtleistung von Recyclingsystemen zu verbessern Sortierstationen.

Um jedoch die Kraft der künstlichen Intelligenz im Recyclingprozess wirklich freizusetzen, müssen wir den gesamten Sortierprozess überdenken. Heutzutage reduzieren Recyclingbetriebe häufig gemischte Materialströme, indem sie Nichtzielmaterialien entfernen – mit anderen Worten, sie führen eine „Negativsortierung“ durch. Mithilfe eines KI-Vision-Systems mit Kommissionierrobotern können wir jedoch eine „positive Sortierung“ durchführen, bei der jeder Artikel im Arbeitsablauf identifiziert und Zielmaterial ausgewählt wird, anstatt Nichtzielmaterial zu entfernen.

Es ist sicher, dass unsere Genesung und Reinheit so gut sind wie unsere Algorithmen. Da unsere Systeme weltweit immer mehr Erfahrung sammeln und unsere Trainingsdatensätze weiter wachsen, werden sich diese Zahlen weiter verbessern. Wir hoffen, irgendwann eine 100-prozentige Reinheit und Rückgewinnung zu erreichen.

Der Übergang von mehr mechanischen Systemen zu künstlicher Intelligenz hat weitreichende Auswirkungen. Anstelle einer Grobsortierung auf 80 % Reinheit und einer anschließenden manuellen Nachbearbeitung zur Steigerung der Reinheit auf 95 % kann die Sortierstation die Zielreinheit bereits bei der ersten Sortierung erreichen. Und der Sortierer benötigt nicht für jedes Material einen eigenen Sortiermechanismus. Wechseln Sie einfach den Algorithmus, um das Ziel zu ändern.

Durch den Einsatz künstlicher Intelligenz können wir auch Materialien recyceln, die aus wirtschaftlichen Gründen lange vernachlässigt wurden. Bisher haben Sortierstationen die am häufigsten vorkommenden hochwertigen Gegenstände im Abfallstrom nur dann verfolgt, wenn dies wirtschaftlich machbar war. Aber mit maschinellen Lernsystemen, die eine größere Materialvielfalt positiv sortieren, können wir mit dem Recycling einer größeren Materialvielfalt zu geringen oder keinen Kosten beginnen. Das ist großartig für den Planeten.

Als die Technologie unseres Unternehmens Ende 2020 in Denver erstmals online ging, wurden einige auf künstlicher Intelligenz basierende Sekundärrecyclingstationen in Betrieb genommen. Diese Systeme werden derzeit dort eingesetzt, wo Materialien traditionell sortiert wurden, um fehlende hochwertige Materialien oder minderwertige Materialien zu finden, die auf neue Weise sortiert werden können, und so neue Märkte zu erschließen.

Mit Hilfe künstlicher Intelligenz reduziert die Industrie schrittweise die Menge an Wertstoffen, die jedes Jahr auf Mülldeponien landen. Milliarden Tonnen an Wertstoffen repräsentieren Milliarden von Dollar und nicht erneuerbare Ressourcen.

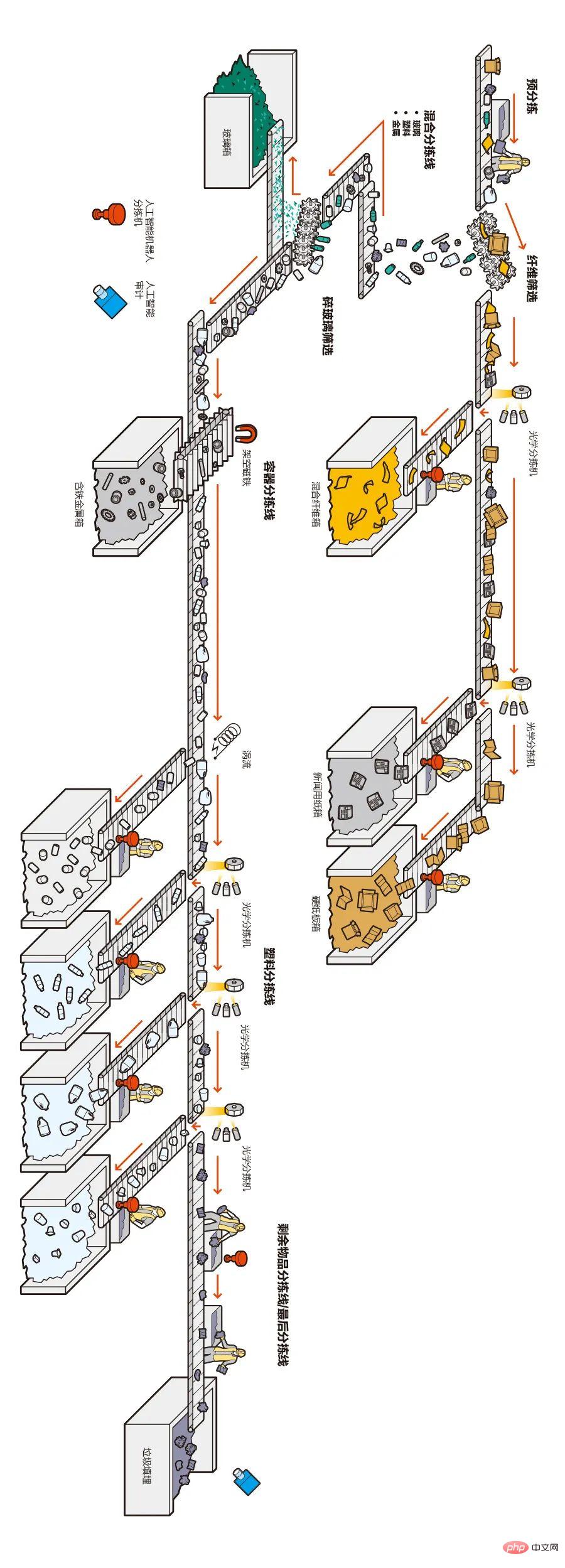

Im Sortierzentrum

Aktuelle Recyclingstationen nutzen mechanische Sortierung, optische Hyperspektralsortierung und manuelle Vorgänge. Folgendes passiert normalerweise, wenn der Recycling-Lkw mit seiner blauen Tonne losfährt.

Die LKWs werden auf einem Betonsockel entladen, der als „Abladestelle“ bezeichnet wird. Frontlader nehmen große Materialmengen auf und schütten sie auf ein Förderband, typischerweise mit einer Geschwindigkeit von 30 bis 60 Tonnen pro Stunde.

Der erste Schritt ist die Vorsortierung. Die Arbeiter beginnen damit, große oder problematische Gegenstände zu entfernen, die nicht auf Sammelwagen gehören sollten, wie zum Beispiel Fahrräder, große Stücke Plastikfolie, Propangastanks und Autogetriebe.

Verlassen Sie sich auf optische hyperspektrale Bildgebung oder manuelle Sortiermaschinen, um Fasern (hauptsächlich flache 2D-Produkte wie Büropapier, Pappe, Zeitschriften usw.) von restlichen Kunststoffen und Metallen zu trennen. In einem optischen Sortierer blickt eine Kamera auf Material, das entlang eines Förderbands rollt, erkennt aus dem Zielmaterial hergestellte Gegenstände und sendet dann eine Nachricht, um eine Reihe elektronisch gesteuerter Magnetspulen zu aktivieren, um die Gegenstände in Sammelbehälter zu befördern.

Das faserfreie Material durchläuft ein mechanisches System mit dichten Nocken. Große Gegenstände rutschen vorbei, während kleine Gegenstände (wie die wiederverwertbare Gabel, die Sie mit Bedacht in die blaue Tonne geworfen haben) wegrutschen und direkt auf der Mülldeponie landen, weil sie zu klein sind, um sortiert zu werden. Die Maschine zerkleinert auch das Glas und das zerbrochene Glas fällt zu Boden und wird ausgesiebt.

Die verbleibenden Gegenstände passieren dann Überkopfmagnete (die Gegenstände aus Eisenmetallen sammeln) und Wirbelstrom-Induktionsmaschinen (die Nichteisenmetalle in einen anderen Sammelbereich stoßen).

Zu diesem Zeitpunkt ist das meiste Plastik noch da. Mehrere in Reihe geschaltete Hyperspektralsortierer können jeweils eine Kunststoffart aussortieren, beispielsweise HDPE-Reinigungsmittelflaschen oder PET-Wasserflaschen.

Irgendwann werden die restlichen Gegenstände (10 % bis 30 % der LKW-Ladung) deponiert.

In Zukunft können Robotersortiersysteme und künstliche Intelligenz-Inspektionssysteme, die von künstlicher Intelligenz angetrieben werden, die manuelle Arbeit ersetzen, die in den meisten Phasen dieses Prozesses anfällt. In der Abbildung zeigen rote Symbole an, wo Robotersysteme mit künstlicher Intelligenz den Menschen ersetzen können, und blaue Symbole zeigen an, wo Auditsysteme mit künstlicher Intelligenz Endkontrollen bei Sortierarbeiten durchführen können.

Das obige ist der detaillierte Inhalt vonAnwendung künstlicher Intelligenz in der Müllsortierung. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

Heiße KI -Werkzeuge

Undresser.AI Undress

KI-gestützte App zum Erstellen realistischer Aktfotos

AI Clothes Remover

Online-KI-Tool zum Entfernen von Kleidung aus Fotos.

Undress AI Tool

Ausziehbilder kostenlos

Clothoff.io

KI-Kleiderentferner

Video Face Swap

Tauschen Sie Gesichter in jedem Video mühelos mit unserem völlig kostenlosen KI-Gesichtstausch-Tool aus!

Heißer Artikel

Heiße Werkzeuge

Notepad++7.3.1

Einfach zu bedienender und kostenloser Code-Editor

SublimeText3 chinesische Version

Chinesische Version, sehr einfach zu bedienen

Senden Sie Studio 13.0.1

Leistungsstarke integrierte PHP-Entwicklungsumgebung

Dreamweaver CS6

Visuelle Webentwicklungstools

SublimeText3 Mac-Version

Codebearbeitungssoftware auf Gottesniveau (SublimeText3)

Heiße Themen

1387

1387

52

52

Bytedance Cutting führt SVIP-Supermitgliedschaft ein: 499 Yuan für ein fortlaufendes Jahresabonnement, das eine Vielzahl von KI-Funktionen bietet

Jun 28, 2024 am 03:51 AM

Bytedance Cutting führt SVIP-Supermitgliedschaft ein: 499 Yuan für ein fortlaufendes Jahresabonnement, das eine Vielzahl von KI-Funktionen bietet

Jun 28, 2024 am 03:51 AM

Diese Seite berichtete am 27. Juni, dass Jianying eine von FaceMeng Technology, einer Tochtergesellschaft von ByteDance, entwickelte Videobearbeitungssoftware ist, die auf der Douyin-Plattform basiert und grundsätzlich kurze Videoinhalte für Benutzer der Plattform produziert Windows, MacOS und andere Betriebssysteme. Jianying kündigte offiziell die Aktualisierung seines Mitgliedschaftssystems an und führte ein neues SVIP ein, das eine Vielzahl von KI-Schwarztechnologien umfasst, wie z. B. intelligente Übersetzung, intelligente Hervorhebung, intelligente Verpackung, digitale menschliche Synthese usw. Preislich beträgt die monatliche Gebühr für das Clipping von SVIP 79 Yuan, die Jahresgebühr 599 Yuan (Hinweis auf dieser Website: entspricht 49,9 Yuan pro Monat), das fortlaufende Monatsabonnement beträgt 59 Yuan pro Monat und das fortlaufende Jahresabonnement beträgt 499 Yuan pro Jahr (entspricht 41,6 Yuan pro Monat). Darüber hinaus erklärte der Cut-Beamte auch, dass diejenigen, die den ursprünglichen VIP abonniert haben, das Benutzererlebnis verbessern sollen

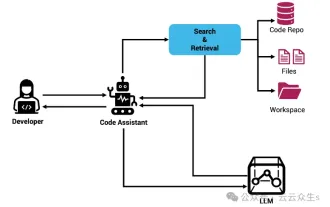

Kontexterweiterter KI-Codierungsassistent mit Rag und Sem-Rag

Jun 10, 2024 am 11:08 AM

Kontexterweiterter KI-Codierungsassistent mit Rag und Sem-Rag

Jun 10, 2024 am 11:08 AM

Verbessern Sie die Produktivität, Effizienz und Genauigkeit der Entwickler, indem Sie eine abrufgestützte Generierung und ein semantisches Gedächtnis in KI-Codierungsassistenten integrieren. Übersetzt aus EnhancingAICodingAssistantswithContextUsingRAGandSEM-RAG, Autor JanakiramMSV. Obwohl grundlegende KI-Programmierassistenten natürlich hilfreich sind, können sie oft nicht die relevantesten und korrektesten Codevorschläge liefern, da sie auf einem allgemeinen Verständnis der Softwaresprache und den gängigsten Mustern beim Schreiben von Software basieren. Der von diesen Coding-Assistenten generierte Code eignet sich zur Lösung der von ihnen zu lösenden Probleme, entspricht jedoch häufig nicht den Coding-Standards, -Konventionen und -Stilen der einzelnen Teams. Dabei entstehen häufig Vorschläge, die geändert oder verfeinert werden müssen, damit der Code in die Anwendung übernommen wird

Kann LLM durch Feinabstimmung wirklich neue Dinge lernen: Die Einführung neuen Wissens kann dazu führen, dass das Modell mehr Halluzinationen hervorruft

Jun 11, 2024 pm 03:57 PM

Kann LLM durch Feinabstimmung wirklich neue Dinge lernen: Die Einführung neuen Wissens kann dazu führen, dass das Modell mehr Halluzinationen hervorruft

Jun 11, 2024 pm 03:57 PM

Large Language Models (LLMs) werden auf riesigen Textdatenbanken trainiert und erwerben dort große Mengen an realem Wissen. Dieses Wissen wird in ihre Parameter eingebettet und kann dann bei Bedarf genutzt werden. Das Wissen über diese Modelle wird am Ende der Ausbildung „verdinglicht“. Am Ende des Vortrainings hört das Modell tatsächlich auf zu lernen. Richten Sie das Modell aus oder verfeinern Sie es, um zu erfahren, wie Sie dieses Wissen nutzen und natürlicher auf Benutzerfragen reagieren können. Aber manchmal reicht Modellwissen nicht aus, und obwohl das Modell über RAG auf externe Inhalte zugreifen kann, wird es als vorteilhaft angesehen, das Modell durch Feinabstimmung an neue Domänen anzupassen. Diese Feinabstimmung erfolgt mithilfe von Eingaben menschlicher Annotatoren oder anderer LLM-Kreationen, wobei das Modell auf zusätzliches Wissen aus der realen Welt trifft und dieses integriert

Sieben coole technische Interviewfragen für GenAI und LLM

Jun 07, 2024 am 10:06 AM

Sieben coole technische Interviewfragen für GenAI und LLM

Jun 07, 2024 am 10:06 AM

Um mehr über AIGC zu erfahren, besuchen Sie bitte: 51CTOAI.x Community https://www.51cto.com/aigc/Translator|Jingyan Reviewer|Chonglou unterscheidet sich von der traditionellen Fragendatenbank, die überall im Internet zu sehen ist erfordert einen Blick über den Tellerrand hinaus. Large Language Models (LLMs) gewinnen in den Bereichen Datenwissenschaft, generative künstliche Intelligenz (GenAI) und künstliche Intelligenz zunehmend an Bedeutung. Diese komplexen Algorithmen verbessern die menschlichen Fähigkeiten, treiben Effizienz und Innovation in vielen Branchen voran und werden zum Schlüssel für Unternehmen, um wettbewerbsfähig zu bleiben. LLM hat ein breites Anwendungsspektrum und kann in Bereichen wie der Verarbeitung natürlicher Sprache, der Textgenerierung, der Spracherkennung und Empfehlungssystemen eingesetzt werden. Durch das Lernen aus großen Datenmengen ist LLM in der Lage, Text zu generieren

Fünf Schulen des maschinellen Lernens, die Sie nicht kennen

Jun 05, 2024 pm 08:51 PM

Fünf Schulen des maschinellen Lernens, die Sie nicht kennen

Jun 05, 2024 pm 08:51 PM

Maschinelles Lernen ist ein wichtiger Zweig der künstlichen Intelligenz, der Computern die Möglichkeit gibt, aus Daten zu lernen und ihre Fähigkeiten zu verbessern, ohne explizit programmiert zu werden. Maschinelles Lernen hat ein breites Anwendungsspektrum in verschiedenen Bereichen, von der Bilderkennung und der Verarbeitung natürlicher Sprache bis hin zu Empfehlungssystemen und Betrugserkennung, und es verändert unsere Lebensweise. Im Bereich des maschinellen Lernens gibt es viele verschiedene Methoden und Theorien, von denen die fünf einflussreichsten Methoden als „Fünf Schulen des maschinellen Lernens“ bezeichnet werden. Die fünf Hauptschulen sind die symbolische Schule, die konnektionistische Schule, die evolutionäre Schule, die Bayes'sche Schule und die Analogieschule. 1. Der Symbolismus, auch Symbolismus genannt, betont die Verwendung von Symbolen zum logischen Denken und zum Ausdruck von Wissen. Diese Denkrichtung glaubt, dass Lernen ein Prozess der umgekehrten Schlussfolgerung durch das Vorhandene ist

Um ein neues wissenschaftliches und komplexes Frage-Antwort-Benchmark- und Bewertungssystem für große Modelle bereitzustellen, haben UNSW, Argonne, die University of Chicago und andere Institutionen gemeinsam das SciQAG-Framework eingeführt

Jul 25, 2024 am 06:42 AM

Um ein neues wissenschaftliches und komplexes Frage-Antwort-Benchmark- und Bewertungssystem für große Modelle bereitzustellen, haben UNSW, Argonne, die University of Chicago und andere Institutionen gemeinsam das SciQAG-Framework eingeführt

Jul 25, 2024 am 06:42 AM

Herausgeber | Der Frage-Antwort-Datensatz (QA) von ScienceAI spielt eine entscheidende Rolle bei der Förderung der Forschung zur Verarbeitung natürlicher Sprache (NLP). Hochwertige QS-Datensätze können nicht nur zur Feinabstimmung von Modellen verwendet werden, sondern auch effektiv die Fähigkeiten großer Sprachmodelle (LLMs) bewerten, insbesondere die Fähigkeit, wissenschaftliche Erkenntnisse zu verstehen und zu begründen. Obwohl es derzeit viele wissenschaftliche QS-Datensätze aus den Bereichen Medizin, Chemie, Biologie und anderen Bereichen gibt, weisen diese Datensätze immer noch einige Mängel auf. Erstens ist das Datenformular relativ einfach, die meisten davon sind Multiple-Choice-Fragen. Sie sind leicht auszuwerten, schränken jedoch den Antwortauswahlbereich des Modells ein und können die Fähigkeit des Modells zur Beantwortung wissenschaftlicher Fragen nicht vollständig testen. Im Gegensatz dazu offene Fragen und Antworten

SOTA Performance, eine multimodale KI-Methode zur Vorhersage der Protein-Ligand-Affinität in Xiamen, kombiniert erstmals molekulare Oberflächeninformationen

Jul 17, 2024 pm 06:37 PM

SOTA Performance, eine multimodale KI-Methode zur Vorhersage der Protein-Ligand-Affinität in Xiamen, kombiniert erstmals molekulare Oberflächeninformationen

Jul 17, 2024 pm 06:37 PM

Herausgeber |. KX Im Bereich der Arzneimittelforschung und -entwicklung ist die genaue und effektive Vorhersage der Bindungsaffinität von Proteinen und Liganden für das Arzneimittelscreening und die Arzneimitteloptimierung von entscheidender Bedeutung. Aktuelle Studien berücksichtigen jedoch nicht die wichtige Rolle molekularer Oberflächeninformationen bei Protein-Ligand-Wechselwirkungen. Auf dieser Grundlage schlugen Forscher der Universität Xiamen ein neuartiges Framework zur multimodalen Merkmalsextraktion (MFE) vor, das erstmals Informationen über Proteinoberfläche, 3D-Struktur und -Sequenz kombiniert und einen Kreuzaufmerksamkeitsmechanismus verwendet, um verschiedene Modalitäten zu vergleichen Ausrichtung. Experimentelle Ergebnisse zeigen, dass diese Methode bei der Vorhersage von Protein-Ligand-Bindungsaffinitäten Spitzenleistungen erbringt. Darüber hinaus belegen Ablationsstudien die Wirksamkeit und Notwendigkeit der Proteinoberflächeninformation und der multimodalen Merkmalsausrichtung innerhalb dieses Rahmens. Verwandte Forschungen beginnen mit „S

SK Hynix wird am 6. August neue KI-bezogene Produkte vorstellen: 12-Layer-HBM3E, 321-High-NAND usw.

Aug 01, 2024 pm 09:40 PM

SK Hynix wird am 6. August neue KI-bezogene Produkte vorstellen: 12-Layer-HBM3E, 321-High-NAND usw.

Aug 01, 2024 pm 09:40 PM

Laut Nachrichten dieser Website vom 1. August hat SK Hynix heute (1. August) einen Blogbeitrag veröffentlicht, in dem es ankündigt, dass es am Global Semiconductor Memory Summit FMS2024 teilnehmen wird, der vom 6. bis 8. August in Santa Clara, Kalifornien, USA, stattfindet viele neue Technologien Generation Produkt. Einführung des Future Memory and Storage Summit (FutureMemoryandStorage), früher Flash Memory Summit (FlashMemorySummit), hauptsächlich für NAND-Anbieter, im Zusammenhang mit der zunehmenden Aufmerksamkeit für die Technologie der künstlichen Intelligenz wurde dieses Jahr in Future Memory and Storage Summit (FutureMemoryandStorage) umbenannt Laden Sie DRAM- und Speicheranbieter und viele weitere Akteure ein. Neues Produkt SK Hynix wurde letztes Jahr auf den Markt gebracht