Künstliche Intelligenz: der Treiber von Industrie 4.0

Ein Großteil des Hypes um künstliche Intelligenz in der Fertigung konzentrierte sich auf die industrielle Automatisierung, aber dies ist nur ein Aspekt der Smart-Factory-Revolution – ein natürlicher nächster Schritt im Streben nach Effizienz. Künstliche Intelligenz bietet auch die Möglichkeit, neue Geschäftsmöglichkeiten für Fertigungstische aufzuzeigen. Als Teil des aufkommenden Industrie 4.0-Paradigmas werden wir einen Überblick über die Fähigkeit von KI geben, die industrielle Automatisierung voranzutreiben und neue Geschäftsmöglichkeiten zu eröffnen. Darüber hinaus erläutern wir, wie Hersteller diese leistungsstarke Technologie nutzen können, um die Effizienz zu steigern, die Qualität zu verbessern und ihre Lieferketten besser zu verwalten.

Anwendungsfälle für die KI-Fertigung

#1: Vorhersage von Qualität und Erträgen

Die Reduzierung von Produktionsverlusten und die Vermeidung von Ineffizienzen im Produktionsprozess war schon immer eine Herausforderung für Hersteller aller Branchen. Dies gilt auch heute noch, da eine ständig steigende Nachfrage auf einen zunehmenden Wettbewerb trifft.

Einerseits sind die Erwartungen der Verbraucher hoch; die globalen Konsumgewohnheiten „verwestlichen“ sich trotz des anhaltenden Bevölkerungswachstums allmählich. Laut mehreren Umfragen der letzten Jahre wird die Weltbevölkerung bis 2050 um 25 % wachsen, was 200.000 neuen Mündern pro Tag entspricht.

Andererseits hatten Verbraucher noch nie so viele Produkte zur Auswahl. Aktuelle Umfragen deuten darauf hin, dass diese große Auswahl dazu führt, dass Verbraucher ihre Lieblingsmarken immer häufiger aufgeben, beispielsweise wenn das Produkt nicht mehr im Regal ist.

Angesichts dieser Trends können Hersteller Prozessineffizienzen und die damit verbundenen Verluste nicht länger akzeptieren. Jeder Verlust an Abfall, Ausbeute, Qualität oder Durchsatz schmälert ihr Geschäftsergebnis und verschafft der Konkurrenz einen Vorsprung – vorausgesetzt, ihre Produktionsprozesse sind effizienter.

Die Herausforderung für viele Hersteller, insbesondere solche mit komplexen Prozessen, besteht darin, dass sie bei der Prozessoptimierung irgendwann an ihre Grenzen stoßen. Manche Ineffizienzen haben keine offensichtliche Ursache, sodass Prozessexperten nicht in der Lage sind, sie zu erklären.

Predict Quality and Yield nutzt KI-gesteuerte Prozess- und Maschinengesundheitslösungen, um die verborgenen Ursachen vieler der ständigen Produktionsausfälle aufzudecken, mit denen Hersteller konfrontiert sind. Dies wird durch eine kontinuierliche multivariate Analyse erreicht, bei der einzigartig trainierte Algorithmen des maschinellen Lernens eingesetzt werden, um Einblicke in einzelne Produktionsprozesse zu gewinnen.

Die hier verwendete spezifische KI/maschinelle Lerntechnik wird als überwachtes Lernen bezeichnet, was bedeutet, dass der Algorithmus darauf trainiert wird, Trends und Muster in Daten zu erkennen. Anschließend können automatisierte Empfehlungen und Warnungen generiert werden, um Produktionsteams und Prozessingenieure über drohende Probleme zu informieren und wichtiges Wissen darüber, wie Verluste vermieden werden können, nahtlos weiterzugeben, bevor sie auftreten.

#2: Predictive Maintenance

Predictive Maintenance ist eine der bekanntesten Anwendungen der industriellen künstlichen Intelligenz. Anstatt die Wartung nach einem vorgegebenen Zeitplan durchzuführen, verwendet die vorausschauende Wartung Algorithmen, um den nächsten Ausfall einer Komponente, Maschine oder eines Systems vorherzusagen, und weist dann das Personal darauf hin, gezielte Wartungsmaßnahmen durchzuführen, um Ausfälle zu verhindern. Diese Warnungen erfolgen zum richtigen Zeitpunkt, um unnötige Ausfallzeiten zu vermeiden.

Diese Wartungssysteme basieren auf unbeaufsichtigten maschinellen Lerntechniken, um Vorhersagen zu formulieren. Vorausschauende Wartungslösungen können dazu beitragen, Kosten zu senken und in vielen Fällen die Notwendigkeit geplanter Ausfallzeiten zu beseitigen, wodurch das Geschäftsergebnis gestärkt und die Mitarbeitererfahrung verbessert wird.

Da maschinelles Lernen Ausfälle verhindert, können Systeme ohne unnötige Unterbrechungen oder Verzögerungen weiterlaufen. Die erforderliche Wartung ist sehr spezifisch – die Techniker werden darüber informiert, welche Komponenten überprüft, repariert und ausgetauscht werden müssen, welche Werkzeuge sie verwenden und welche Methoden sie befolgen müssen.

Vorausschauende Wartung kann auch die verbleibende Nutzungsdauer (RUL) von Maschinen und Anlagen verlängern, da Sekundärschäden verhindert werden können und gleichzeitig weniger Arbeitsaufwand für die Durchführung von Wartungsarbeiten erforderlich ist. Eine Verbesserung der RUL kann die Nachhaltigkeitsbemühungen verstärken und Abfall reduzieren.

#3: Mensch-Roboter-Kollaboration

Nach Angaben der International Federation of Robotics (IFR) sind im Jahr 2020 weltweit etwa 1,64 Millionen Industrieroboter im Einsatz. Es gibt Befürchtungen, dass Roboter Arbeitsplätze wegnehmen, aber die Branche beobachtet, dass Arbeitnehmer Programmierung, Design und Wartung annehmen.

Menschen arbeiten auch mit Robotern zusammen, um die Effizienz und Produktivität in und außerhalb der Fabrikhalle zu verbessern. Mit der zunehmenden Verbreitung von Robotern in der Fertigung wird künstliche Intelligenz eine wichtige Rolle spielen. Es wird die Sicherheit menschlicher Arbeiter gewährleisten und Robotern mehr Autonomie geben, um Entscheidungen zu treffen, die Prozesse auf der Grundlage von Echtzeitdaten, die in der Produktionshalle gesammelt werden, weiter optimieren können.

#4: Generatives Design

Hersteller können während der Designphase auch künstliche Intelligenz nutzen. Mit einem klar definierten Entwurfsauftrag als Eingabe können Designer und Ingenieure KI-Algorithmen (oft als generative Designsoftware bezeichnet) verwenden, um alle möglichen Konfigurationen einer Lösung zu untersuchen.

Der Auftrag kann Einschränkungen und Definitionen von Materialtypen, Produktionsmethoden, Zeitbeschränkungen und Budgetbeschränkungen enthalten. Die vom Algorithmus generierten Lösungen können dann mithilfe von maschinellem Lernen getestet werden. Die Testphase liefert zusätzliche Informationen darüber, welche Ideen oder Designentscheidungen funktionieren und welche nicht. Von dort aus können weitere Verbesserungen vorgenommen werden, bis eine optimale Lösung erreicht ist.

#5: Marktanpassung und Lieferkette

Künstliche Intelligenz durchdringt das gesamte Industrie 4.0-Ökosystem und ist nicht auf die Produktionsfläche beschränkt. Algorithmen der künstlichen Intelligenz können die Lieferkette von Fertigungsabläufen optimieren und Herstellern helfen, besser auf sich ändernde Märkte zu reagieren und diese vorherzusagen.

Algorithmen können Marktnachfrageschätzungen erstellen, indem sie Nachfragemuster berücksichtigen, die nach mehreren Faktoren wie Datum, Standort, sozioökonomischen Merkmalen, makroökonomischem Verhalten, politischem Status, Wettermustern usw. kategorisiert sind. Hersteller können diese Informationen nutzen, um den weiteren Weg zu planen. Zu den Prozessen, die mithilfe dieser Erkenntnisse optimiert werden können, gehören Bestandskontrolle, Personalbesetzung, Energieverbrauch, Rohstoffe und Finanzentscheidungen.

Industrie 4.0 und Zusammenarbeit

KI ist beliebt, erfordert aber Zusammenarbeit, um richtig eingesetzt zu werden. Zunächst sollten Hersteller die Vor- und Nachteile des Kaufs gegenüber dem Aufbau der erforderlichen Technologie und Fachkenntnisse abwägen. Ein Industrie 4.0-System besteht aus vielen Elementen und Phasen, die nur für Hersteller gelten:

- Historische Datenerfassung.

- Erfassen Sie Echtzeitdaten durch Sensoren.

- Datenaggregation.

- Verbindung über Kommunikationsprotokolle, Routing- und Gateway-Geräte.

- Integriert in die SPS.

- Dashboard zur Überwachung und Analyse.

- Anwendungen der künstlichen Intelligenz: maschinelles Lernen und andere Technologien.

Industrielle künstliche Intelligenz ist kein ferner Wunsch mehr. Hersteller können diese Technologien nun nutzen, um ihre spezifischen geschäftlichen Herausforderungen und Bedürfnisse zu bewältigen. Da sich Industrie 4.0 weiterentwickelt und immer komplexer wird, benötigen Hersteller die Agilität und Transparenz, die KI mit sich bringt.

Das obige ist der detaillierte Inhalt vonKünstliche Intelligenz: der Treiber von Industrie 4.0. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

Heiße KI -Werkzeuge

Undresser.AI Undress

KI-gestützte App zum Erstellen realistischer Aktfotos

AI Clothes Remover

Online-KI-Tool zum Entfernen von Kleidung aus Fotos.

Undress AI Tool

Ausziehbilder kostenlos

Clothoff.io

KI-Kleiderentferner

AI Hentai Generator

Erstellen Sie kostenlos Ai Hentai.

Heißer Artikel

Heiße Werkzeuge

Notepad++7.3.1

Einfach zu bedienender und kostenloser Code-Editor

SublimeText3 chinesische Version

Chinesische Version, sehr einfach zu bedienen

Senden Sie Studio 13.0.1

Leistungsstarke integrierte PHP-Entwicklungsumgebung

Dreamweaver CS6

Visuelle Webentwicklungstools

SublimeText3 Mac-Version

Codebearbeitungssoftware auf Gottesniveau (SublimeText3)

Heiße Themen

1376

1376

52

52

Bytedance Cutting führt SVIP-Supermitgliedschaft ein: 499 Yuan für ein fortlaufendes Jahresabonnement, das eine Vielzahl von KI-Funktionen bietet

Jun 28, 2024 am 03:51 AM

Bytedance Cutting führt SVIP-Supermitgliedschaft ein: 499 Yuan für ein fortlaufendes Jahresabonnement, das eine Vielzahl von KI-Funktionen bietet

Jun 28, 2024 am 03:51 AM

Diese Seite berichtete am 27. Juni, dass Jianying eine von FaceMeng Technology, einer Tochtergesellschaft von ByteDance, entwickelte Videobearbeitungssoftware ist, die auf der Douyin-Plattform basiert und grundsätzlich kurze Videoinhalte für Benutzer der Plattform produziert Windows, MacOS und andere Betriebssysteme. Jianying kündigte offiziell die Aktualisierung seines Mitgliedschaftssystems an und führte ein neues SVIP ein, das eine Vielzahl von KI-Schwarztechnologien umfasst, wie z. B. intelligente Übersetzung, intelligente Hervorhebung, intelligente Verpackung, digitale menschliche Synthese usw. Preislich beträgt die monatliche Gebühr für das Clipping von SVIP 79 Yuan, die Jahresgebühr 599 Yuan (Hinweis auf dieser Website: entspricht 49,9 Yuan pro Monat), das fortlaufende Monatsabonnement beträgt 59 Yuan pro Monat und das fortlaufende Jahresabonnement beträgt 499 Yuan pro Jahr (entspricht 41,6 Yuan pro Monat). Darüber hinaus erklärte der Cut-Beamte auch, dass diejenigen, die den ursprünglichen VIP abonniert haben, das Benutzererlebnis verbessern sollen

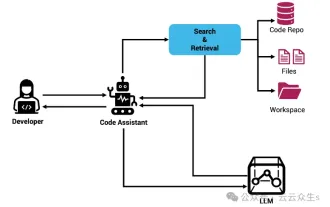

Kontexterweiterter KI-Codierungsassistent mit Rag und Sem-Rag

Jun 10, 2024 am 11:08 AM

Kontexterweiterter KI-Codierungsassistent mit Rag und Sem-Rag

Jun 10, 2024 am 11:08 AM

Verbessern Sie die Produktivität, Effizienz und Genauigkeit der Entwickler, indem Sie eine abrufgestützte Generierung und ein semantisches Gedächtnis in KI-Codierungsassistenten integrieren. Übersetzt aus EnhancingAICodingAssistantswithContextUsingRAGandSEM-RAG, Autor JanakiramMSV. Obwohl grundlegende KI-Programmierassistenten natürlich hilfreich sind, können sie oft nicht die relevantesten und korrektesten Codevorschläge liefern, da sie auf einem allgemeinen Verständnis der Softwaresprache und den gängigsten Mustern beim Schreiben von Software basieren. Der von diesen Coding-Assistenten generierte Code eignet sich zur Lösung der von ihnen zu lösenden Probleme, entspricht jedoch häufig nicht den Coding-Standards, -Konventionen und -Stilen der einzelnen Teams. Dabei entstehen häufig Vorschläge, die geändert oder verfeinert werden müssen, damit der Code in die Anwendung übernommen wird

Sieben coole technische Interviewfragen für GenAI und LLM

Jun 07, 2024 am 10:06 AM

Sieben coole technische Interviewfragen für GenAI und LLM

Jun 07, 2024 am 10:06 AM

Um mehr über AIGC zu erfahren, besuchen Sie bitte: 51CTOAI.x Community https://www.51cto.com/aigc/Translator|Jingyan Reviewer|Chonglou unterscheidet sich von der traditionellen Fragendatenbank, die überall im Internet zu sehen ist erfordert einen Blick über den Tellerrand hinaus. Large Language Models (LLMs) gewinnen in den Bereichen Datenwissenschaft, generative künstliche Intelligenz (GenAI) und künstliche Intelligenz zunehmend an Bedeutung. Diese komplexen Algorithmen verbessern die menschlichen Fähigkeiten, treiben Effizienz und Innovation in vielen Branchen voran und werden zum Schlüssel für Unternehmen, um wettbewerbsfähig zu bleiben. LLM hat ein breites Anwendungsspektrum und kann in Bereichen wie der Verarbeitung natürlicher Sprache, der Textgenerierung, der Spracherkennung und Empfehlungssystemen eingesetzt werden. Durch das Lernen aus großen Datenmengen ist LLM in der Lage, Text zu generieren

Kann LLM durch Feinabstimmung wirklich neue Dinge lernen: Die Einführung neuen Wissens kann dazu führen, dass das Modell mehr Halluzinationen hervorruft

Jun 11, 2024 pm 03:57 PM

Kann LLM durch Feinabstimmung wirklich neue Dinge lernen: Die Einführung neuen Wissens kann dazu führen, dass das Modell mehr Halluzinationen hervorruft

Jun 11, 2024 pm 03:57 PM

Large Language Models (LLMs) werden auf riesigen Textdatenbanken trainiert und erwerben dort große Mengen an realem Wissen. Dieses Wissen wird in ihre Parameter eingebettet und kann dann bei Bedarf genutzt werden. Das Wissen über diese Modelle wird am Ende der Ausbildung „verdinglicht“. Am Ende des Vortrainings hört das Modell tatsächlich auf zu lernen. Richten Sie das Modell aus oder verfeinern Sie es, um zu erfahren, wie Sie dieses Wissen nutzen und natürlicher auf Benutzerfragen reagieren können. Aber manchmal reicht Modellwissen nicht aus, und obwohl das Modell über RAG auf externe Inhalte zugreifen kann, wird es als vorteilhaft angesehen, das Modell durch Feinabstimmung an neue Domänen anzupassen. Diese Feinabstimmung erfolgt mithilfe von Eingaben menschlicher Annotatoren oder anderer LLM-Kreationen, wobei das Modell auf zusätzliches Wissen aus der realen Welt trifft und dieses integriert

Um ein neues wissenschaftliches und komplexes Frage-Antwort-Benchmark- und Bewertungssystem für große Modelle bereitzustellen, haben UNSW, Argonne, die University of Chicago und andere Institutionen gemeinsam das SciQAG-Framework eingeführt

Jul 25, 2024 am 06:42 AM

Um ein neues wissenschaftliches und komplexes Frage-Antwort-Benchmark- und Bewertungssystem für große Modelle bereitzustellen, haben UNSW, Argonne, die University of Chicago und andere Institutionen gemeinsam das SciQAG-Framework eingeführt

Jul 25, 2024 am 06:42 AM

Herausgeber | Der Frage-Antwort-Datensatz (QA) von ScienceAI spielt eine entscheidende Rolle bei der Förderung der Forschung zur Verarbeitung natürlicher Sprache (NLP). Hochwertige QS-Datensätze können nicht nur zur Feinabstimmung von Modellen verwendet werden, sondern auch effektiv die Fähigkeiten großer Sprachmodelle (LLMs) bewerten, insbesondere die Fähigkeit, wissenschaftliche Erkenntnisse zu verstehen und zu begründen. Obwohl es derzeit viele wissenschaftliche QS-Datensätze aus den Bereichen Medizin, Chemie, Biologie und anderen Bereichen gibt, weisen diese Datensätze immer noch einige Mängel auf. Erstens ist das Datenformular relativ einfach, die meisten davon sind Multiple-Choice-Fragen. Sie sind leicht auszuwerten, schränken jedoch den Antwortauswahlbereich des Modells ein und können die Fähigkeit des Modells zur Beantwortung wissenschaftlicher Fragen nicht vollständig testen. Im Gegensatz dazu offene Fragen und Antworten

Fünf Schulen des maschinellen Lernens, die Sie nicht kennen

Jun 05, 2024 pm 08:51 PM

Fünf Schulen des maschinellen Lernens, die Sie nicht kennen

Jun 05, 2024 pm 08:51 PM

Maschinelles Lernen ist ein wichtiger Zweig der künstlichen Intelligenz, der Computern die Möglichkeit gibt, aus Daten zu lernen und ihre Fähigkeiten zu verbessern, ohne explizit programmiert zu werden. Maschinelles Lernen hat ein breites Anwendungsspektrum in verschiedenen Bereichen, von der Bilderkennung und der Verarbeitung natürlicher Sprache bis hin zu Empfehlungssystemen und Betrugserkennung, und es verändert unsere Lebensweise. Im Bereich des maschinellen Lernens gibt es viele verschiedene Methoden und Theorien, von denen die fünf einflussreichsten Methoden als „Fünf Schulen des maschinellen Lernens“ bezeichnet werden. Die fünf Hauptschulen sind die symbolische Schule, die konnektionistische Schule, die evolutionäre Schule, die Bayes'sche Schule und die Analogieschule. 1. Der Symbolismus, auch Symbolismus genannt, betont die Verwendung von Symbolen zum logischen Denken und zum Ausdruck von Wissen. Diese Denkrichtung glaubt, dass Lernen ein Prozess der umgekehrten Schlussfolgerung durch das Vorhandene ist

SOTA Performance, eine multimodale KI-Methode zur Vorhersage der Protein-Ligand-Affinität in Xiamen, kombiniert erstmals molekulare Oberflächeninformationen

Jul 17, 2024 pm 06:37 PM

SOTA Performance, eine multimodale KI-Methode zur Vorhersage der Protein-Ligand-Affinität in Xiamen, kombiniert erstmals molekulare Oberflächeninformationen

Jul 17, 2024 pm 06:37 PM

Herausgeber |. KX Im Bereich der Arzneimittelforschung und -entwicklung ist die genaue und effektive Vorhersage der Bindungsaffinität von Proteinen und Liganden für das Arzneimittelscreening und die Arzneimitteloptimierung von entscheidender Bedeutung. Aktuelle Studien berücksichtigen jedoch nicht die wichtige Rolle molekularer Oberflächeninformationen bei Protein-Ligand-Wechselwirkungen. Auf dieser Grundlage schlugen Forscher der Universität Xiamen ein neuartiges Framework zur multimodalen Merkmalsextraktion (MFE) vor, das erstmals Informationen über Proteinoberfläche, 3D-Struktur und -Sequenz kombiniert und einen Kreuzaufmerksamkeitsmechanismus verwendet, um verschiedene Modalitäten zu vergleichen Ausrichtung. Experimentelle Ergebnisse zeigen, dass diese Methode bei der Vorhersage von Protein-Ligand-Bindungsaffinitäten Spitzenleistungen erbringt. Darüber hinaus belegen Ablationsstudien die Wirksamkeit und Notwendigkeit der Proteinoberflächeninformation und der multimodalen Merkmalsausrichtung innerhalb dieses Rahmens. Verwandte Forschungen beginnen mit „S

GlobalFoundries erschließt Märkte wie KI und erwirbt die Galliumnitrid-Technologie von Tagore Technology und zugehörige Teams

Jul 15, 2024 pm 12:21 PM

GlobalFoundries erschließt Märkte wie KI und erwirbt die Galliumnitrid-Technologie von Tagore Technology und zugehörige Teams

Jul 15, 2024 pm 12:21 PM

Laut Nachrichten dieser Website vom 5. Juli veröffentlichte GlobalFoundries am 1. Juli dieses Jahres eine Pressemitteilung, in der die Übernahme der Power-Galliumnitrid (GaN)-Technologie und des Portfolios an geistigem Eigentum von Tagore Technology angekündigt wurde, in der Hoffnung, seinen Marktanteil in den Bereichen Automobile und Internet auszubauen Anwendungsbereiche für Rechenzentren mit künstlicher Intelligenz, um höhere Effizienz und bessere Leistung zu erforschen. Da sich Technologien wie generative künstliche Intelligenz (GenerativeAI) in der digitalen Welt weiterentwickeln, ist Galliumnitrid (GaN) zu einer Schlüssellösung für nachhaltiges und effizientes Energiemanagement, insbesondere in Rechenzentren, geworden. Auf dieser Website wurde die offizielle Ankündigung zitiert, dass sich das Ingenieurteam von Tagore Technology im Rahmen dieser Übernahme mit GF zusammenschließen wird, um die Galliumnitrid-Technologie weiterzuentwickeln. G