Technologie-Peripheriegeräte

Technologie-Peripheriegeräte

KI

KI

Die Grundlagen der Smart Factory und der diskreten Automatisierungskonnektivität

Die Grundlagen der Smart Factory und der diskreten Automatisierungskonnektivität

Die Grundlagen der Smart Factory und der diskreten Automatisierungskonnektivität

Eine intelligente Fabrik ist eine Einrichtung, die alle Aspekte der Fertigung oder Produktion digitalisiert und so eine Digitalisierung ermöglicht. Dieser Vorgang zeichnet kontinuierlich Daten über angeschlossene Geräte und Systeme auf und verbreitet diese Daten dann, sodass die Maschine selbstoptimierende Programme ausführen kann. Solche Programme helfen Fabriken, die Produktionszeit für ein bestimmtes Endprodukt zu verkürzen, Maschinenprobleme proaktiv zu verhindern und miteinander verbundene Fertigungsaufgaben zu rationalisieren. Ein umfassender Ansatz zum Aufbau intelligenter Fabriken, der Cloud-Tools, künstliche Intelligenz, industrielles IoT und Big-Data-Analysen nutzt, um Lieferkettenprognosen zu überwachen und Produktionslinien zu reagieren, wird immer anpassungsfähiger.

Netzwerk, das Smart-Factory-Funktionen unterstützt

Werfen wir nun einen Blick auf die Besonderheiten von Smart-Factory-Verbindungen. Industrieprotokolle, die Smart-Factory-Funktionen unterstützen, erfordern häufig die Authentifizierung physischer Komponenten. CAT5e- und CAT6- sowie Power over Ethernet (PoE)-Verbindungen werden in automatisierten Maschinen und Robotern immer häufiger eingesetzt. Darüber hinaus unterstützen flexible CAT5e- und CAT6-Kabel CC-Link Industrial Ethernet (IE)-Netzwerke und für den nordamerikanischen Markt sind Kabelträger-Bündelbaugruppen mit UL-Zertifizierung erhältlich.

Stellen Sie sich eine Industriesteuerung vor, die das Industrienetzwerk CC-Link IE Field unterstützt und einen Datenaustausch bis zu einer Millisekunde für die Gerätesteuerung in Echtzeit ermöglicht. Einige dieser Controller nutzen das Netzwerk auch für Fernüberwachung, Edge-Computing, Datencomputing sowie Hardware- und Software-Integration. Auf diesen Controllern ist in der Regel Windows 10 IoT installiert, sie können aber auch das Betriebssystem VxWorks und die offene Plattform Edgecross zur Datenverarbeitung und -verteilung nutzen. Einige dieser Industriecomputer verfügen sogar über Touchscreens, die gleichzeitig als Mensch-Maschine-Schnittstellen (HMIs) dienen.

HIPERFACE Der Hauptvorteil von DSL besteht darin, dass Motorleistung und Positionsrückmeldung über ein einziges Kabel geleitet werden können, wodurch Komplexität und Kosten reduziert werden. Darüber hinaus verfügt der intelligente HIPERFACE DSL-Encoder über einen internen Speicher, der Motorinformationen speichert, sodass der Servoantrieb diese Informationen beim ersten Anschließen abfragen kann, um das automatisierte Motor-Debugging zu unterstützen.

In ähnlicher Weise verbessern Einkabellösungen auf Basis von Ethernet- oder sogar Digital Subscriber Line (DSL)-Kabeln Maschinen mit Linearantrieben und bieten häufig Kompatibilität mit Verstärkern verschiedener Hersteller zur Steuerung. Schnelle und nahtlose Integration von Steuerungen und Aktoren .

Einkabel-IO-Link wird auch zunehmend für industrielle Verbindungen eingesetzt. Einige Smart-Motor-Anbieter haben damit begonnen, IO-Link-Einstiegsprodukte in Kernprodukte zu integrieren, um anschließbare Sensoren für dezentrale Automatisierungskonzepte zu unterstützen. Selbstverständlich müssen Motoren, die über Industrial Ethernet oder CAN-Bus kommunizieren können, nicht als Zusatzgeräte an das IO-Link-Netzwerk angeschlossen werden.

IO-Link kann auch herkömmliche analoge Anschlüsse an Komponenten digitalisieren, um bidirektionale Kommunikation und schnellere Inbetriebnahmezeiten zu ermöglichen. Kein Wunder, dass manche Leute IO-Link-Verbindungen auf der Steuerungsseite verwenden, um mehrere Protokolle zu unterstützen und mit seriellen Schnittstellen zu kommunizieren.

Protokolle und Cloud-Konnektivität für Smart-Factory-Funktionalität

Berücksichtigen Sie die verschiedenen Protokolle und Kommunikationen, die in der industriellen IoT-Konnektivität verwendet werden, wie z. B. SCADA, MES und Enterprise Resource Planning (ERP)-Architektur . Diese sind am meisten an der IT/OT-Konvergenz (Operational Technology) beteiligt – typischerweise mit Aufgaben auf Unternehmensebene, Gateways und anderen Verbindungen, um die Systemkonfiguration über einen Standard-Webbrowser zu ermöglichen … sowie betriebliche Anpassungen und andere Verwaltungsvorgänge.

Um es klar auszudrücken: Eine umfassende SCADA-Installation zeichnet sich durch die Erfassung und Verarbeitung großer Datenmengen, die Pflege und Nutzung historischer Daten sowie die Ausführung analytischer Routinen aus. Smart-Factory-Lösungen ermöglichen jedoch eine schnellere Einrichtung von Fernzugriffsnetzwerken, Edge-Computing-Systemen und eine zentrale oder maschinenseitige (HMI) Steuerung der zugehörigen Maschineneinstellungen und -daten.

Structured Query Language (SQL) wird in vielen IIoT-Installationen verwendet und ermöglicht die Programmierung zur Synchronisierung von Daten und Ereignisprotokollen mit MySQL- und MS SQL-Datenbankservern. Dies hat den Vorteil, dass der Zugriff des IT-Personals einfacher zu implementieren ist als Alternativen, die auf Kontrollen basieren. Dies gilt unabhängig davon, ob das System eine grundlegende Steuerung wie einen Raspberry Pi oder eine komplexe PC-basierte IoT-Datenbankschnittstelle verwendet, die häufig zusätzliche Hardware und Software erfordert.

Darüber hinaus werden auch Infrastruktur, Plattform und Software as a Service (IaaS, PaaS bzw. SaaS) oder Cloud-Dienste stark genutzt, um einen vielschichtigen IIoT-Designansatz (einschließlich Software, Hardware und Connect) zu unterstützen ). Dazu gehören Alibaba Cloud, Tencent Cloud, Google Cloud, IBM Cloud und Oracle Cloud. Allerdings sind in den Vereinigten Staaten heute die beiden führenden öffentlichen Cloud-Dienstanbieter für die Maschinenautomatisierung:

- Amazon Web Services Inc. und AWS Cloud-Software und -Dienste

- Microsoft Azure IoT Edge-Cloud-Software und -Dienste

Solche Cloud-Dienste unterstützen hauptsächlich die Nutzung von Datenbanken – gehostet über Amazon Simple Storage Service oder S3-Buckets und Amazon DynamoDB-Produkte wie z B. Datenbankdienste, Online- und lokale Anwendungen sowie On-Demand-Computing-Funktionen. Mit letzterem verwandt ist der AWS Lambda-Dienst, der die Ausführung von Python-, Node.js-, Java- und C#-Programmierungen auf den Servern des Dienstes ermöglicht. Mit HMI können Endbenutzer die Vorteile dieser industriellen IoT-Funktionen voll ausschöpfen.

Natürlich haben Cloud-Dienste auch noch andere Funktionen. Ein Teil des Vorstoßes für AWS und Azure für das industrielle IoT besteht darin, dass sich immer mehr Ingenieure daran gewöhnt haben, ihre eigene Infrastruktur auf diesen Plattformen aufzubauen. Schließlich befreien cloudbasierte Datendienste Ingenieure von der zusätzlichen Designarbeit der zugrunde liegenden Hardware und Software, da der Anbieter die IT-Aufgaben übernimmt. AWS und Azure ermöglichen auch die Verwendung von Software, die Datenfluss und Kommunikation abstrahiert – was einige Designarbeiten durch eine Entwicklungsumgebung mit einer attraktiven GUI vereinfacht und Ingenieure von der Auseinandersetzung mit Programmierdetails befreit.

Cloud-Dienste erleichtern auch fortgeschrittenes Engineering durch virtuelle Maschinen, auf denen Betriebssysteme und Anwendungen ausgeführt werden. Konstrukteure haben die Kontrolle über diese virtuellen Maschinen. Noch wichtiger ist, dass Cloud-Dienste verschiedene Kommunikationsdienste auf Protokollen unterbringen können, die das Publish-Subscribe-Prinzip anwenden, und so zum Master-Dienst für alle diese Dienste werden. Dadurch entfällt die aufwändige Adressierung bei der Systemeinrichtung.

Alle diese Funktionen ermöglichen erweiterte Funktionen, einschließlich maschinellem Lernen zum Klassifizieren und Extrahieren von Daten sowie zum Treffen von Vorhersagen, um Maschinen- und Produktionsanpassungen zu veranlassen.

Ein damit verbundener Trend ist die zunehmende Nutzung vorgefertigter Cloud-Portale durch Anbieter. Bei diesen Portalen handelt es sich um Online-Dienste, die Benutzersteuerungen und Touchscreen-HMIs verbinden und Ingenieuren einen einfachen Einstieg in das IIoT ermöglichen. Ingenieure können dann HMI-Bildschirme und Dashboards basierend auf Trends anpassen und HMI-E-Mail-Benachrichtigungen mithilfe der vom Cloud-Portal verwalteten Regel-Engine konfigurieren. Die Liste der Funktionen geht weiter. Einige Vereinbarungen ermöglichen Remote-Softwareaktualisierungen von Komponenten sowie die Remote-Anzeige von Webvisualisierungen von Komponenten.

Mit AWS GreenGrass Core zertifizierte Touchscreen-HMIs und -Controller nutzen im Wesentlichen AWS, einschließlich AWS Lambda und Things Graph, damit verbundene Edge-Geräte wie Sensoren und Aktoren die von ihnen lokal generierten Daten verarbeiten und die Cloud für die Datenverwaltung, -speicherung und -speicherung nutzen können Analyse. Mit AWS IoT Greengrass können verbundene Geräte auch Docker-Container über den Containerisierungsdienst von Docker Inc. ausführen.

Denken Sie daran, dass ein Container im Kontext der industriellen Programmierung ein Stück ausführbare Software ist, das den Code, die Systemtools, die Laufzeit, die Bibliotheken und die Einstellungen enthält, die zum unabhängigen Ausführen einer Anwendung erforderlich sind. In vielen Maschinendesigns sind Container so konzipiert, dass sie Daten mit anderen Systemen kommunizieren und synchronisieren oder verschiedene Vorhersagen durchführen – selbst wenn sie nicht mit dem Internet verbunden sind. Zu den Vorteilen der Erstellung von Anwendungen in Containern gehören:

- Einfache Bereitstellung auf Geräten

- Portabilität der Software, die den Einsatz auf verschiedenen Plattformen ermöglicht

- Verbesserte Sicherheit durch Bereitstellung einer Sandbox für Anwendungen von Ingenieuren

Einige HMI- und DIN-Schienen-Controller akzeptieren dies Docker-Installation, und tatsächlich veröffentlichen einige Anbieter regelmäßig vorgefertigte Container, um die Dienste dieser Produkte zu erweitern.

Überall dort, wo HMI mit der Cloud verbunden ist, kann es Informationen für Unternehmensanalysen und kontinuierliche Betriebsverbesserungen in bestimmten IIoT-Kapazitäten bereitstellen. Dies gilt für automatisierte Installationen mit einer bis Hunderten von Maschinen. Zu den Protokollen, die die IIoT-Funktionalität unterstützen, einschließlich verschiedener Formen der Datenkommunikation und HMI-Konnektivität mit Edge-Geräten, gehören:

- Open Platform Communications Unified Architecture (OPC UA)

- Representational State Transfer oder (REST) und seine Anwendungsprogrammierschnittstelle (API). )

- Advanced Message Queuing Protocol (AMQP)

- Message Queuing Telemetry Transport oder MQTT

MQTT ist das Herzstück vieler IoT-Konnektivitätsstrukturen und ein Protokoll, das eine skalierbare Kommunikation zwischen Sensoren und mobilen Geräten ermöglicht. Jede integrierte Geräteunterstützung für MQTT ist nützlich, da sie für Amazon AWS IoT-Dienste gilt. Darüber hinaus ist MQTT (wie AMQP) rationalisiert und standardisiert, und MQTT kann auf Gateway-HMIs implementiert werden, die Feldgerätedaten vor Ort und in Cloud-Systemen verarbeiten. HMIs, die die meiste MQTT-Unterstützung bieten, sollten mit Mehrwertdiensten verbunden werden, um Daten bereitzustellen, die am Edge in Drittsystemen verarbeitet und über Cloud-Dienste ausgeführt werden. Ein solches HMI kann als MQTT-Herausgeber (und Nachrichten an den Broker senden) oder als Abonnent (und Nachrichten vom Broker anfordern) oder als Broker (und Daten und Verbindungen zum Herausgeber oder Abonnenten verwalten) fungieren.

Der Interoperabilitätsstandard OPC UA ist ebenfalls unverzichtbar, um die Chancen der vernetzten HMI-Technologie voll auszuschöpfen. OPC UA beinhaltet in seiner Spezifikationsdefinition die Publish-Subscribe-Kommunikation und kann daher als Alternative zu MQTT für die Datenübertragung in die Cloud verwendet werden. Im Bereich Motion Control wird größter Wert auf das standardisierte Kommunikationsprotokoll OPC UA gelegt, ergänzt durch Time Sensitive Network (TSN) als herstellerunabhängigen Feldbus für die dezentrale Automatisierung. OPC UA mit TSN kann sogar eine zusätzliche SPS überflüssig machen – beispielsweise bei Maschinen mit integrierten Servomotoren. Schließlich profitieren heute mehr Systeme als je zuvor von verteilten Architekturen mit intelligenten Motoren und anderen Komponenten, die in der Lage sind, Befehle zu verarbeiten und Aufgaben wie Bewegung und andere auszuführen, während sie gleichzeitig mit anderen Geräten in Echtzeit kommunizieren. Letztere können in einigen Fällen HMIs als Edge-Gateways umfassen, um die Prozesslogik für bestimmte Achsen sowie Verbindungen zu ERP-Systemen und der Cloud zu verwalten.

Beispiel dafür, wie HMI die MySQL-Datenbankverbindung nutzt

Das zuvor erwähnte SQL wird in vielen industriellen IoT-Installationen verwendet. Dieses relationale Datenbankverwaltungssystem ist kostenlos, Open Source und wird umfassend unterstützt. Es ist außerdem sicher und kann daher sicher in die Steuerungs-HMI und den Panel-PC integriert werden. Ein Vorteil von SQL besteht darin, dass der Zugriff des IT-Personals einfacher zu implementieren ist als steuerungsabhängige Alternativen (die oft zusätzliche Hardware und Software erfordern). Dies gilt unabhängig davon, ob es sich um eine einfache Systemsteuerung wie einen Raspberry Pi handelt oder um eine so komplexe Steuerung wie ein PAC mit einer IoT-Datenbankschnittstelle.

Tatsächlich funktioniert SQL auch mit einigen Steuerungs-HMIs, um Maschinendaten für eine einfache Überwachung und Analyse zu sammeln und anzuzeigen. Durch die Verbindung eines solchen HMI mit einer MySQL-Datenbank können beispielsweise Daten in einer flexiblen und vertrauenswürdigen Datenbank gesammelt, organisiert und gespeichert werden, wodurch der Zugriff auf Geschäftsabläufe erleichtert und diese optimiert werden können.

Einige Anbieter von Designsoftware können Ingenieuren dabei helfen, MySQL über intelligente HMI zu verwenden und die Daten in Excel-Tabellen (oder tabellarische Daten in Dateien in anderer häufig verwendeter Software) einzufügen, um:

- Informationen in der HMI-Schnittstelle anzuzeigen

- Daten und Ereignisse zu synchronisieren Protokolliert sich auf einem Remote-MySQL-Server in Ihrem lokalen Netzwerk.

- Verwalten Sie Daten auf dem Server.

Ingenieure können dann MySQL und MS Excel verwenden, um die Daten zu sammeln, zu analysieren und darauf zu reagieren, um intelligentere Entscheidungen und Optimierungsvorgänge zu treffen.

Das obige ist der detaillierte Inhalt vonDie Grundlagen der Smart Factory und der diskreten Automatisierungskonnektivität. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!

Heiße KI -Werkzeuge

Undresser.AI Undress

KI-gestützte App zum Erstellen realistischer Aktfotos

AI Clothes Remover

Online-KI-Tool zum Entfernen von Kleidung aus Fotos.

Undress AI Tool

Ausziehbilder kostenlos

Clothoff.io

KI-Kleiderentferner

AI Hentai Generator

Erstellen Sie kostenlos Ai Hentai.

Heißer Artikel

Heiße Werkzeuge

Notepad++7.3.1

Einfach zu bedienender und kostenloser Code-Editor

SublimeText3 chinesische Version

Chinesische Version, sehr einfach zu bedienen

Senden Sie Studio 13.0.1

Leistungsstarke integrierte PHP-Entwicklungsumgebung

Dreamweaver CS6

Visuelle Webentwicklungstools

SublimeText3 Mac-Version

Codebearbeitungssoftware auf Gottesniveau (SublimeText3)

Heiße Themen

1376

1376

52

52

Ich habe versucht, die Vibe -Codierung mit Cursor AI und es ist erstaunlich!

Mar 20, 2025 pm 03:34 PM

Ich habe versucht, die Vibe -Codierung mit Cursor AI und es ist erstaunlich!

Mar 20, 2025 pm 03:34 PM

Die Vibe -Codierung verändert die Welt der Softwareentwicklung, indem wir Anwendungen mit natürlicher Sprache anstelle von endlosen Codezeilen erstellen können. Inspiriert von Visionären wie Andrej Karpathy, lässt dieser innovative Ansatz Dev

Top 5 Genai Starts vom Februar 2025: GPT-4,5, GROK-3 & MEHR!

Mar 22, 2025 am 10:58 AM

Top 5 Genai Starts vom Februar 2025: GPT-4,5, GROK-3 & MEHR!

Mar 22, 2025 am 10:58 AM

Februar 2025 war ein weiterer bahnbrechender Monat für die Generative KI, die uns einige der am meisten erwarteten Modell-Upgrades und bahnbrechenden neuen Funktionen gebracht hat. Von Xais Grok 3 und Anthropics Claude 3.7 -Sonett, um g zu eröffnen

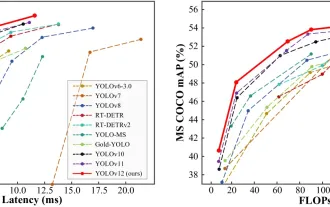

Wie benutze ich Yolo V12 zur Objekterkennung?

Mar 22, 2025 am 11:07 AM

Wie benutze ich Yolo V12 zur Objekterkennung?

Mar 22, 2025 am 11:07 AM

Yolo (Sie schauen nur einmal) war ein führender Echtzeit-Objekterkennungsrahmen, wobei jede Iteration die vorherigen Versionen verbessert. Die neueste Version Yolo V12 führt Fortschritte vor, die die Genauigkeit erheblich verbessern

Ist Chatgpt 4 o verfügbar?

Mar 28, 2025 pm 05:29 PM

Ist Chatgpt 4 o verfügbar?

Mar 28, 2025 pm 05:29 PM

Chatgpt 4 ist derzeit verfügbar und weit verbreitet, wodurch im Vergleich zu seinen Vorgängern wie ChatGPT 3.5 signifikante Verbesserungen beim Verständnis des Kontextes und des Generierens kohärenter Antworten zeigt. Zukünftige Entwicklungen können mehr personalisierte Inters umfassen

Gencast von Google: Wettervorhersage mit Gencast Mini Demo

Mar 16, 2025 pm 01:46 PM

Gencast von Google: Wettervorhersage mit Gencast Mini Demo

Mar 16, 2025 pm 01:46 PM

Gencast von Google Deepmind: Eine revolutionäre KI für die Wettervorhersage Die Wettervorhersage wurde einer dramatischen Transformation unterzogen, die sich von rudimentären Beobachtungen zu ausgefeilten AI-angetriebenen Vorhersagen überschreitet. Google DeepMinds Gencast, ein Bodenbrei

Welche KI ist besser als Chatgpt?

Mar 18, 2025 pm 06:05 PM

Welche KI ist besser als Chatgpt?

Mar 18, 2025 pm 06:05 PM

Der Artikel erörtert KI -Modelle, die Chatgpt wie Lamda, Lama und Grok übertreffen und ihre Vorteile in Bezug auf Genauigkeit, Verständnis und Branchenauswirkungen hervorheben. (159 Charaktere)

O1 gegen GPT-4O: Ist OpenAIs neues Modell besser als GPT-4O?

Mar 16, 2025 am 11:47 AM

O1 gegen GPT-4O: Ist OpenAIs neues Modell besser als GPT-4O?

Mar 16, 2025 am 11:47 AM

Openais O1: Ein 12-tägiger Geschenkbummel beginnt mit ihrem bisher mächtigsten Modell Die Ankunft im Dezember bringt eine globale Verlangsamung, Schneeflocken in einigen Teilen der Welt, aber Openai fängt gerade erst an. Sam Altman und sein Team starten ein 12-tägiges Geschenk Ex

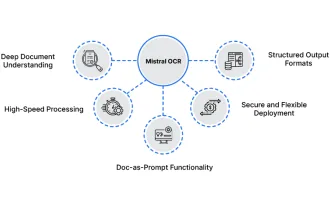

So verwenden Sie Mistral OCR für Ihr nächstes Lappenmodell

Mar 21, 2025 am 11:11 AM

So verwenden Sie Mistral OCR für Ihr nächstes Lappenmodell

Mar 21, 2025 am 11:11 AM

Mistral OCR: revolutionäre retrieval-ausgereifte Generation mit multimodalem Dokumentverständnis RAG-Systeme (Abrufen-Augment-Augmented Generation) haben erheblich fortschrittliche KI