qu'est-ce que le système MRP

Le système MRP est la planification des besoins en matériaux, qui est l'abréviation de « Planification des besoins en matériaux » ; mrp fait référence à la planification en amont basée sur les relations d'affiliation et de quantité des articles à chaque niveau de la structure du produit, avec chaque article comme objet de planification ; , et la période d'achèvement comme base de temps, qui distingue l'ordre dans lequel chaque article est lancé en fonction de la durée du délai de livraison. Il s'agit d'un modèle de gestion de la planification des matériaux au sein d'une entreprise de fabrication industrielle.

L'environnement d'exploitation de ce tutoriel : système Windows 10, ordinateur DELL G3.

Qu'est-ce que le système MRP

MRP (Material Requirement Planning) fait référence à la planification en amont basée sur l'affiliation et la relation quantitative des articles à chaque niveau de la structure du produit, avec chaque article comme objet de planification et la période d'achèvement comme la base de temps. La durée du délai de livraison détermine l'ordre dans lequel chaque article est lancé et constitue un modèle de gestion de la planification des matériaux au sein d'une entreprise de fabrication industrielle.

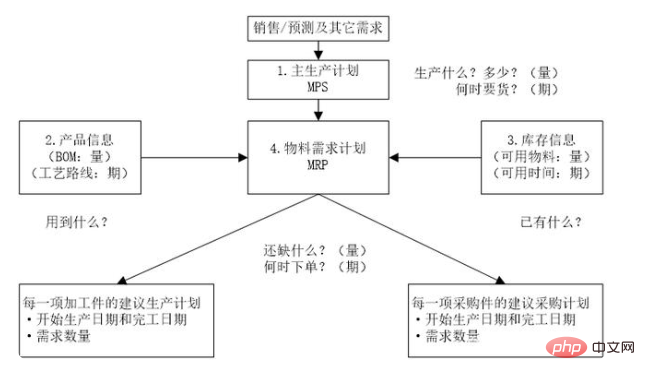

MRP est une technologie pratique basée sur le calendrier de génération de produits, qui comprend les données de fabrication du produit et l'état des stocks, et calcule la demande et le temps de demande des matériaux requis via des ordinateurs pour déterminer la progression du traitement des matériaux et le calendrier des commandes. Le MRP est centré sur la planification de la production, reliant organiquement les activités de production, d'approvisionnement et de commercialisation liées à la gestion des matériaux pour former un système de gestion de l'information qui résout le problème de déconnexion entre la production, l'approvisionnement et la commercialisation. On peut dire que MPR est une méthode de gestion, une technologie pratique et un système de gestion de l'information.

MRP est un système conçu et utilisé pour le traitement des informations de gestion des stocks de fabrication. Le défi d’obtenir les matériaux dont vous avez besoin en bonne quantité et au bon moment. MRP est le prototype de l'ERP bien connu d'aujourd'hui, et les idées de gestion des stocks du MRP et de l'ERP sont issues de la résolution des équations de base de l'industrie manufacturière.

Principes de base du MRP

La philosophie de gestion de MPR met l'accent sur « l'offre axée sur la demande et basée sur la demande ». Selon les différentes sources de demande, les matériaux au sein de l'entreprise peuvent être divisés en deux types : la demande indépendante et la demande connexe. La demande indépendante fait référence à la demande externe dont la quantité et le temps sont déterminés par le marché ou les clients, comme les produits commandés par les clients, les pièces de rechange nécessaires à la maintenance après-vente, etc.. La demande associée fait référence à la demande indépendante de matériaux basée sur la relation structurelle entre matériaux La demande générée, par exemple, la demande de produits semi-finis, de pièces, de matières premières, etc.

Les tâches de base du MRP sont :

(1) Déduire la quantité de demande et le temps de demande (demande connexe) des matériaux associés (matières premières, pièces, etc.) à partir du plan de production du produit final (demande indépendante) ;

(2) Selon Le temps de demande et le cycle de production (commande) du matériau sont utilisés pour déterminer l'heure à laquelle il commence la production (commande).

La logique de base du MRP est la suivante :

(1) Développer un calendrier directeur de production (MPS) basé sur des besoins indépendants, c'est-à-dire clarifier quoi produire, quelle quantité produire et quand commander les marchandises ? MPS est la base du développement MRP ;

(2) Vous devez connaître les données de fabrication, telles que la nomenclature (BOM), l'itinéraire du processus, etc., c'est-à-dire clairement ce qui sera utilisé et combien de temps cela prendra. complet? Ce n'est qu'en connaissant ces données que le MPS peut être étendu ;

(3) En même temps, les informations d'inventaire doivent être connues pour calculer avec précision la quantité achetée de pièces, c'est-à-dire qu'il est clair ce qui est déjà disponible et quand le sera-t-il. être disponible pour utilisation ?

Enfin, le plan de production et le plan d'achat recommandés sont obtenus grâce au calcul du MRP, c'est-à-dire ce qui manque encore et quand la (commande) sera-t-elle passée ?

L'objectif principal du MRP

L'objectif principal du système MRP est de contrôler le niveau de stock de l'entreprise, de déterminer la priorité de production des produits, de répondre aux exigences de délai de livraison et de maximiser l'efficacité des opérations de production. Les détails peuvent être résumés comme suit :

(1) Achetez la quantité et la variété de pièces appropriées, choisissez le bon moment pour commander et maintenez le niveau de stock le plus bas possible

(2) Obtenez diverses matières premières ; les matériaux nécessaires à la production en temps opportun et les pièces pour assurer l'approvisionnement en temps opportun des produits requis par les utilisateurs

(3) Planifier les activités de production et les activités d'approvisionnement de l'entreprise de manière à ce que les pièces fabriquées par chaque département soient achetées ; les pièces achetées et les exigences d'assemblage sont liées avec précision en termes de temps et de quantité.

Pour plus de connaissances connexes, veuillez visiter la rubrique FAQ !

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Outils d'IA chauds

Undresser.AI Undress

Application basée sur l'IA pour créer des photos de nu réalistes

AI Clothes Remover

Outil d'IA en ligne pour supprimer les vêtements des photos.

Undress AI Tool

Images de déshabillage gratuites

Clothoff.io

Dissolvant de vêtements AI

AI Hentai Generator

Générez AI Hentai gratuitement.

Article chaud

Outils chauds

Bloc-notes++7.3.1

Éditeur de code facile à utiliser et gratuit

SublimeText3 version chinoise

Version chinoise, très simple à utiliser

Envoyer Studio 13.0.1

Puissant environnement de développement intégré PHP

Dreamweaver CS6

Outils de développement Web visuel

SublimeText3 version Mac

Logiciel d'édition de code au niveau de Dieu (SublimeText3)

Recherche approfondie Entrée du site officiel Deepseek

Mar 12, 2025 pm 01:33 PM

Recherche approfondie Entrée du site officiel Deepseek

Mar 12, 2025 pm 01:33 PM

Au début de 2025, l'IA domestique "Deepseek" a fait un début magnifique! Ce modèle d'IA gratuit et open source a une performance comparable à la version officielle d'OpenAI d'Openai, et a été entièrement lancé sur le côté Web, l'application et l'API, prenant en charge l'utilisation multi-terminale des versions iOS, Android et Web. Recherche approfondie du site officiel de Deepseek et du guide d'utilisation: Adresse officielle du site Web: https://www.deepseek.com/using étapes pour la version Web: cliquez sur le lien ci-dessus pour entrer le site officiel Deepseek. Cliquez sur le bouton "Démarrer la conversation" sur la page d'accueil. Pour la première utilisation, vous devez vous connecter avec votre code de vérification de téléphone mobile. Après vous être connecté, vous pouvez entrer dans l'interface de dialogue. Deepseek est puissant, peut écrire du code, lire des fichiers et créer du code

Version Web Deepseek Entrée officielle

Mar 12, 2025 pm 01:42 PM

Version Web Deepseek Entrée officielle

Mar 12, 2025 pm 01:42 PM

La profondeur domestique de l'IA Dark Horse a fortement augmenté, choquant l'industrie mondiale de l'IA! Cette société chinoise de renseignement artificiel, qui n'a été créée que depuis un an et demi, a gagné des éloges des utilisateurs mondiaux pour ses maquettes gratuites et open source, Deepseek-V3 et Deepseek-R1. Deepseek-R1 est désormais entièrement lancé, avec des performances comparables à la version officielle d'Openaio1! Vous pouvez vivre ses fonctions puissantes sur la page Web, l'application et l'interface API. Méthode de téléchargement: prend en charge les systèmes iOS et Android, les utilisateurs peuvent le télécharger via l'App Store; Version Web Deepseek Entrée officielle: HT

Comment résoudre le problème des serveurs occupés pour Deepseek

Mar 12, 2025 pm 01:39 PM

Comment résoudre le problème des serveurs occupés pour Deepseek

Mar 12, 2025 pm 01:39 PM

Deepseek: Comment gérer l'IA populaire qui est encombré de serveurs? En tant qu'IA chaude en 2025, Deepseek est gratuit et open source et a une performance comparable à la version officielle d'Openaio1, qui montre sa popularité. Cependant, une concurrence élevée apporte également le problème de l'agitation du serveur. Cet article analysera les raisons et fournira des stratégies d'adaptation. Entrée de la version Web Deepseek: https://www.deepseek.com/deepseek serveur Raison: Accès simultané: des fonctionnalités gratuites et puissantes de Deepseek attirent un grand nombre d'utilisateurs à utiliser en même temps, ce qui entraîne une charge de serveur excessive. Cyber Attack: Il est rapporté que Deepseek a un impact sur l'industrie financière américaine.