Quelles sont les fonctions principales du système mes ?

Fonctions de base : 1. Allocation des ressources et gestion de l'état, qui peuvent gérer les machines-outils, les outils, le personnel et les matériaux, d'autres équipements, etc., pour répondre aux exigences du plan de production et les planifier pour assurer le déroulement normal de la production ; 2. Processus Planification détaillée pour obtenir une bonne séquence de travaux et minimiser le temps de préparation dans le processus de production ; 3. Allocation des unités de production, gérer le flux de travail entre les unités de production sous forme de travaux, de commandes, de lots et d'ordres de travail ; , surveillant le processus de production, corrigeant automatiquement les erreurs de production et fournissant une aide à la décision aux utilisateurs pour améliorer l'efficacité de la production.

L'environnement d'exploitation de ce tutoriel : système Windows 7, ordinateur Dell G3. Le nom complet de

mes system est « Manufacturing Execution System », qui signifie « système d'exécution de fabrication » en chinois. Il a été proposé par la société américaine AMR (Advanced Manufacturing Research, Inc.) au début des années 1990, dans le but de renforcer la fonction d'exécution. du plan MRP et transformer le MRP en Le plan est lié au contrôle du site d'exploitation de l'atelier à travers le système d'exécution. Le contrôle sur site comprend ici des automates programmables PLC, des collecteurs de données, des codes-barres, divers instruments de mesure et de test, des manipulateurs, etc. Le système MES met en place les interfaces nécessaires et établit des relations de coopération avec les fabricants qui fournissent des installations de contrôle des sites de production.

Les fonctions principales du système mes

1. Allocation des ressources et gestion de l'état (ResourceAllocationandStatus)

Cette fonction gère les machines-outils, les outils, le personnel et les matériaux, d'autres équipements et d'autres entités de production. pour respecter le plan de production. La réservation et la planification effectuées conformément aux exigences sont utilisées pour garantir la progression normale de la production. Les enregistrements historiques et les informations sur l'état en temps réel de l'utilisation des ressources sont fournis pour garantir que l'équipement peut être installé et utilisé correctement.

2. Opérations/Planification détaillée

Cette fonction fournit des priorités (Priorités), des attributs (Attributs), des caractéristiques (Chameterietioa) et des recettes (Recettes) liées à l'unité de production spécifiée, grâce à une planification à capacité limitée qui calcule avec précision les temps de chargement, de déchargement et d'ajustement des équipements en considérant les opérations échelonnées, superposées et parallèles dans la production pour obtenir de bonnes séquences opérationnelles et minimiser le temps de préparation dans le processus de production.

3. DispatchingProductionUnits

Cette fonction gère le flux de travail entre les unités de production sous forme de travaux, de commandes, de lots, de lots et de bons de travail. En ajustant le calendrier de production établi par l'atelier, les produits réparés et les produits rebutés sont traités et la quantité de travaux en cours sur n'importe quel site est contrôlée à l'aide de la méthode de gestion tampon. Lorsqu'un événement se produit dans l'atelier, une certaine séquence d'informations de planification doit être fournie et les opérations associées en temps réel doivent être effectuées en conséquence.

4. Gestion des processus

Cette fonction surveille le processus de production, corrige automatiquement les erreurs de production et fournit une aide à la décision aux utilisateurs pour améliorer l'efficacité de la production. En suivant en permanence le processus d'opération de production, certaines opérations de niveau relativement bas sont mises en œuvre sur les machines surveillées et contrôlées ; grâce à la fonction d'alarme, le personnel de l'atelier peut détecter rapidement que le processus de traitement dépasse l'erreur autorisée via l'interface de collecte de données, les données intelligentes ; échange entre les équipements et les systèmes d’exécution de la fabrication.

5. Gestion des ressources humaines (Gestion du travail)

Cette fonction fournit le statut de chaque personne en unités divisées. Grâce à la comparaison du temps, au rapport de présence, au suivi du comportement et aux dépenses basées sur le comportement (y compris les opérations de préparation des actifs et des outils) comme référence, la capacité de suivre le comportement indirect des ressources humaines est obtenue.

6. Gestion de la maintenance (Gestion de la maintenance)

Cette fonction est utilisée pour instruire et suivre le comportement de maintenance des équipements et des outils afin d'améliorer les capacités de gestion de la production et des calendriers et d'obtenir la meilleure efficacité d'utilisation des équipements et des outils.

7. Gestion du plan (ProcessControl)

Cette fonction consiste à surveiller la production et à fournir une aide à la prise de décision des travailleurs en cours, ou à une modification automatique. Un tel comportement met l'accent sur le travail de l'intérieur ou sur les machines et équipements. suivre, surveiller, contrôler et exécuter les plans en interne d'une action à la suivante, y compris en externe, la gestion des alarmes des modifications de plan pour informer les opérateurs et tout le monde de la plage d'erreur autorisée ;

8. Contrôle des documents (Contrôle des documents)

Cette fonction contrôle, gère et transmet les instructions de travail, les formules, les dessins techniques, les procédures de processus standard, les procédures d'usinage CNC pour les pièces, les enregistrements de traitement par lots, les notifications de modifications techniques et liés au unité de production. Les enregistrements de communication entre diverses opérations de conversion et fournissent des fonctions d'édition et de stockage d'informations, telles que la fourniture de données d'exploitation à l'opérateur ou la fourniture de recettes de production à la couche de contrôle de l'équipement, sont transmises à la couche d'exploitation, y compris d'autres données importantes (telles que). (informations relatives à l'environnement), données relatives au système de santé et de sécurité et informations ISO) contrôle et maintien de l'intégrité.

9. Suivi des produits et généalogie

.Cette fonction peut voir l'emplacement du travail et l'endroit où le travail est terminé. Grâce aux informations d'état, vous pouvez comprendre qui travaille, les actifs du fournisseur, les numéros de série associés, les conditions de production actuelles, l'état des alarmes et d'autres questions liées à la production après. réopération.

10. Analyse des performances

Cette fonction fournit des rapports sur les résultats réels de l'exécution des travaux en unités en comparant les enregistrements passés et les résultats attendus. Les résultats de l'analyse d'exécution incluent des valeurs de test pour l'utilisation des ressources, la disponibilité des ressources, le temps de cycle de l'unité de production, la conformité aux calendriers et la conformité aux normes. Pour concrétiser les informations recueillies lors des tests des nombreuses fonctions disparates du facteur emploi, ces résultats doivent être préparés sous forme de rapports ou disponibles en ligne pour fournir une évaluation en temps réel de l'exécution.

11. Collecte/Acquisition de données

Cette fonction utilise l'interface de collecte de données pour obtenir et mettre à jour diverses données et paramètres liés à la fonction de gestion de la production, y compris le suivi des produits, la tenue des enregistrements de l'historique des produits et d'autres paramètres. Ces données de terrain peuvent être saisies manuellement depuis l'atelier ou obtenues par diverses méthodes automatiques.

Pour plus de connaissances connexes, veuillez visiter la colonne FAQ !

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Outils d'IA chauds

Undresser.AI Undress

Application basée sur l'IA pour créer des photos de nu réalistes

AI Clothes Remover

Outil d'IA en ligne pour supprimer les vêtements des photos.

Undress AI Tool

Images de déshabillage gratuites

Clothoff.io

Dissolvant de vêtements AI

Video Face Swap

Échangez les visages dans n'importe quelle vidéo sans effort grâce à notre outil d'échange de visage AI entièrement gratuit !

Article chaud

Outils chauds

Bloc-notes++7.3.1

Éditeur de code facile à utiliser et gratuit

SublimeText3 version chinoise

Version chinoise, très simple à utiliser

Envoyer Studio 13.0.1

Puissant environnement de développement intégré PHP

Dreamweaver CS6

Outils de développement Web visuel

SublimeText3 version Mac

Logiciel d'édition de code au niveau de Dieu (SublimeText3)

Sujets chauds

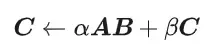

La multiplication matricielle universelle de CUDA : de l'entrée à la maîtrise !

Mar 25, 2024 pm 12:30 PM

La multiplication matricielle universelle de CUDA : de l'entrée à la maîtrise !

Mar 25, 2024 pm 12:30 PM

La multiplication matricielle générale (GEMM) est un élément essentiel de nombreuses applications et algorithmes, et constitue également l'un des indicateurs importants pour évaluer les performances du matériel informatique. Une recherche approfondie et l'optimisation de la mise en œuvre de GEMM peuvent nous aider à mieux comprendre le calcul haute performance et la relation entre les systèmes logiciels et matériels. En informatique, une optimisation efficace de GEMM peut augmenter la vitesse de calcul et économiser des ressources, ce qui est crucial pour améliorer les performances globales d’un système informatique. Une compréhension approfondie du principe de fonctionnement et de la méthode d'optimisation de GEMM nous aidera à mieux utiliser le potentiel du matériel informatique moderne et à fournir des solutions plus efficaces pour diverses tâches informatiques complexes. En optimisant les performances de GEMM

Le système de conduite intelligent Qiankun ADS3.0 de Huawei sera lancé en août et sera lancé pour la première fois sur Xiangjie S9

Jul 30, 2024 pm 02:17 PM

Le système de conduite intelligent Qiankun ADS3.0 de Huawei sera lancé en août et sera lancé pour la première fois sur Xiangjie S9

Jul 30, 2024 pm 02:17 PM

Le 29 juillet, lors de la cérémonie de lancement de la 400 000e nouvelle voiture d'AITO Wenjie, Yu Chengdong, directeur général de Huawei, président de Terminal BG et président de la BU Smart Car Solutions, a assisté et prononcé un discours et a annoncé que les modèles de la série Wenjie seraient sera lancé cette année En août, la version Huawei Qiankun ADS 3.0 a été lancée et il est prévu de pousser successivement les mises à niveau d'août à septembre. Le Xiangjie S9, qui sortira le 6 août, lancera le système de conduite intelligent ADS3.0 de Huawei. Avec l'aide du lidar, la version Huawei Qiankun ADS3.0 améliorera considérablement ses capacités de conduite intelligente, disposera de capacités intégrées de bout en bout et adoptera une nouvelle architecture de bout en bout de GOD (identification générale des obstacles)/PDP (prédictive prise de décision et contrôle), fournissant la fonction NCA de conduite intelligente d'une place de stationnement à l'autre et mettant à niveau CAS3.0

Toujours nouveau ! Mises à niveau de la série Huawei Mate60 vers HarmonyOS 4.2 : amélioration du cloud AI, le dialecte Xiaoyi est si facile à utiliser

Jun 02, 2024 pm 02:58 PM

Toujours nouveau ! Mises à niveau de la série Huawei Mate60 vers HarmonyOS 4.2 : amélioration du cloud AI, le dialecte Xiaoyi est si facile à utiliser

Jun 02, 2024 pm 02:58 PM

Le 11 avril, Huawei a officiellement annoncé pour la première fois le plan de mise à niveau de 100 machines HarmonyOS 4.2. Cette fois, plus de 180 appareils participeront à la mise à niveau, couvrant les téléphones mobiles, les tablettes, les montres, les écouteurs, les écrans intelligents et d'autres appareils. Au cours du mois dernier, avec la progression constante du plan de mise à niveau de 100 machines HarmonyOS4.2, de nombreux modèles populaires, notamment Huawei Pocket2, la série Huawei MateX5, la série nova12, la série Huawei Pura, etc., ont également commencé à être mis à niveau et à s'adapter, ce qui signifie qu'il y aura davantage d'utilisateurs de modèles Huawei pourront profiter de l'expérience commune et souvent nouvelle apportée par HarmonyOS. À en juger par les commentaires des utilisateurs, l'expérience des modèles de la série Huawei Mate60 s'est améliorée à tous égards après la mise à niveau d'HarmonyOS4.2. Surtout Huawei M

Quelle version du système Apple 16 est la meilleure ?

Mar 08, 2024 pm 05:16 PM

Quelle version du système Apple 16 est la meilleure ?

Mar 08, 2024 pm 05:16 PM

La meilleure version du système Apple 16 est iOS16.1.4. La meilleure version du système iOS16 peut varier d'une personne à l'autre. Les ajouts et améliorations de l'expérience d'utilisation quotidienne ont également été salués par de nombreux utilisateurs. Quelle version du système Apple 16 est la meilleure ? Réponse : iOS16.1.4 La meilleure version du système iOS 16 peut varier d'une personne à l'autre. Selon les informations publiques, iOS16, lancé en 2022, est considéré comme une version très stable et performante, et les utilisateurs sont plutôt satisfaits de son expérience globale. De plus, l'ajout de nouvelles fonctionnalités et les améliorations de l'expérience d'utilisation quotidienne dans iOS16 ont également été bien accueillies par de nombreux utilisateurs. Surtout en termes de durée de vie de la batterie mise à jour, de performances du signal et de contrôle du chauffage, les retours des utilisateurs ont été relativement positifs. Cependant, compte tenu de l'iPhone14

Quels sont les systèmes d'exploitation informatiques ?

Jan 12, 2024 pm 03:12 PM

Quels sont les systèmes d'exploitation informatiques ?

Jan 12, 2024 pm 03:12 PM

Un système d'exploitation informatique est un système utilisé pour gérer du matériel informatique et des logiciels. C'est également un programme de système d'exploitation développé sur la base de tous les systèmes logiciels. Alors, quels sont les systèmes informatiques ? Ci-dessous, l'éditeur partagera avec vous ce que sont les systèmes d'exploitation informatiques. Le soi-disant système d'exploitation consiste à gérer le matériel informatique et les logiciels. Tous les logiciels sont développés sur la base des programmes du système d'exploitation. En fait, il existe de nombreux types de systèmes d’exploitation, notamment ceux à usage industriel, commercial et personnel, couvrant un large éventail d’applications. Ci-dessous, l'éditeur vous expliquera ce que sont les systèmes d'exploitation informatiques. Quels systèmes d'exploitation informatiques sont les systèmes Windows ? Le système Windows est un système d'exploitation développé par Microsoft Corporation des États-Unis. que le plus

Différences et similitudes des commandes cmd dans les systèmes Linux et Windows

Mar 15, 2024 am 08:12 AM

Différences et similitudes des commandes cmd dans les systèmes Linux et Windows

Mar 15, 2024 am 08:12 AM

Linux et Windows sont deux systèmes d'exploitation courants, représentant respectivement le système Linux open source et le système Windows commercial. Dans les deux systèmes d'exploitation, il existe une interface de ligne de commande permettant aux utilisateurs d'interagir avec le système d'exploitation. Sur les systèmes Linux, les utilisateurs utilisent la ligne de commande Shell, tandis que sur les systèmes Windows, les utilisateurs utilisent la ligne de commande cmd. La ligne de commande Shell dans le système Linux est un outil très puissant qui peut effectuer presque toutes les tâches de gestion du système.

Explication détaillée de la façon de modifier la date système dans la base de données Oracle

Mar 09, 2024 am 10:21 AM

Explication détaillée de la façon de modifier la date système dans la base de données Oracle

Mar 09, 2024 am 10:21 AM

Explication détaillée de la méthode de modification de la date système dans la base de données Oracle. Dans la base de données Oracle, la méthode de modification de la date système consiste principalement à modifier le paramètre NLS_DATE_FORMAT et à utiliser la fonction SYSDATE. Cet article présentera en détail ces deux méthodes et leurs exemples de code spécifiques pour aider les lecteurs à mieux comprendre et maîtriser l'opération de modification de la date système dans la base de données Oracle. 1. Modifier la méthode du paramètre NLS_DATE_FORMAT NLS_DATE_FORMAT correspond aux données Oracle

Comment résoudre l'erreur 0xc0000428 dans le système win10

Dec 27, 2023 pm 04:41 PM

Comment résoudre l'erreur 0xc0000428 dans le système win10

Dec 27, 2023 pm 04:41 PM

Après avoir installé le système d'exploitation Win10 sur nos ordinateurs, certains amis peuvent rencontrer un écran bleu du système et demander le code d'erreur 0xc0000428 lors de l'utilisation de l'ordinateur. Ne vous inquiétez pas de ce genre de problème, l'éditeur pense que nous pouvons d'abord résoudre le problème sur le système pour voir s'il est causé par le matériel ou le logiciel, puis résoudre le problème de manière ciblée. Jetons un coup d'œil à ce que l'éditeur a fait pour les détails spécifiques ~ Comment résoudre le problème de 0xc0000428 dans le système win10 1. Redémarrez continuellement, puis forcez l'arrêt trois fois pour permettre au système win10 d'entrer automatiquement dans les options de démarrage avancées. 2. Dans l'interface des options de démarrage avancées du système Win10, ouvrez dans l'ordre : Dépannage-Options avancées-Paramètres de démarrage, dans Paramètres de démarrage.