Périphériques technologiques

Périphériques technologiques

IA

IA

Application de l'intelligence artificielle au tri des déchets

Application de l'intelligence artificielle au tri des déchets

Application de l'intelligence artificielle au tri des déchets

Nous sommes mardi soir et le grand bac bleu devant chez vous est rempli de journaux, de cartons, de bouteilles, de canettes, de barquettes en aluminium et de pots de yaourt vides. Vous pourriez avoir l’impression de faire quelque chose de génial et de contribuer à réduire les déchets. Mais une fois que vous aurez rincé le pot de yaourt et l’aurez jeté à la poubelle, vous n’y penserez probablement plus jamais.

Dans de nombreuses régions des États-Unis et une grande partie de l’Europe, la vérité sur le recyclage donne à réfléchir. Le lendemain matin, le contenu du bac de recyclage sera déversé dans un camion et acheminé vers un dépôt de recyclage pour être trié. Une grande partie du matériau sera transformée et finalement utilisée dans de nouveaux produits. Mais une grande partie finit sous forme de déchets dans les décharges.

Alors, quelle quantité de matériaux qui vont dans les bacs ordinaires peuvent être gardés hors des décharges ? Bien qu'il n'existe pas de données largement disponibles, dans les pays où le recyclage est facilité, ce chiffre (appelé « taux de recyclage ») se situe en moyenne autour de 70 à 90 pour cent. Ce résultat ne semble pas mauvais. Mais les taux de recyclage dans certaines villes peuvent descendre jusqu’à 40 %.

Pour aggraver les choses, seul un faible pourcentage de matières recyclables finit dans la poubelle, seulement 32 % aux États-Unis et seulement 10 à 15 % dans le monde. Autrement dit, de nombreux matériaux fabriqués à partir de ressources limitées sont inutilement gaspillés.

Nous devons faire mieux. L’industrie du recyclage est actuellement confrontée à une crise financière en raison de la baisse des prix du tri des matières recyclables et de la politique chinoise de 2018 limitant l’importation de nombreux matériaux recyclés et excluant la plupart des matières recyclables originaires des États-Unis.

Il existe un moyen de nous aider à faire mieux. En utilisant la vision par ordinateur, l’apprentissage automatique et les robots pour identifier et trier les matériaux recyclés, nous pouvons améliorer la précision des trieurs automatisés, réduire le besoin d’intervention humaine et augmenter les taux de recyclage globaux.

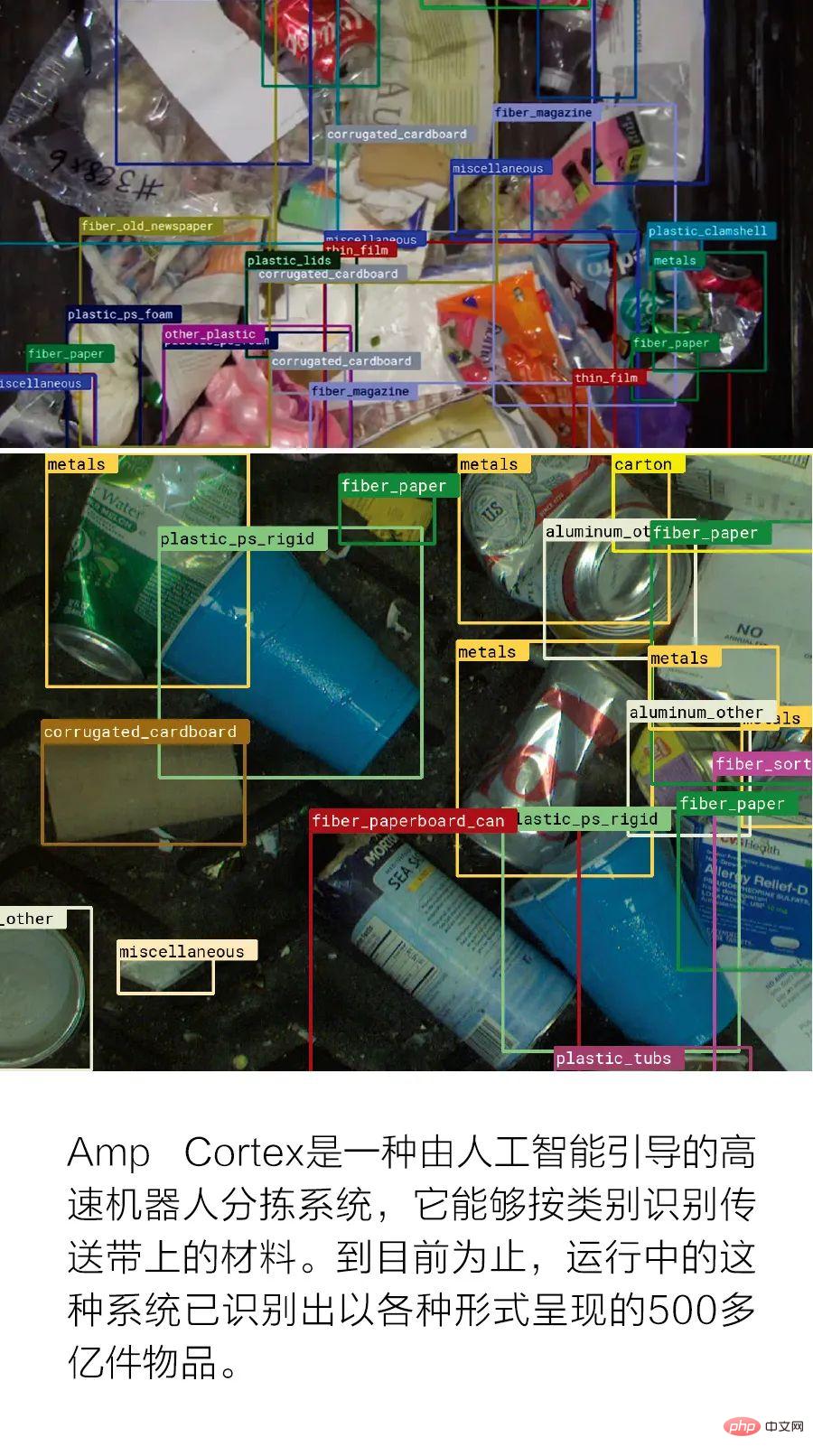

Notre société, Amp Robotics, dont le siège est à Louisville, Colorado, développe des logiciels et du matériel pour trier les matières recyclables qui s'appuient sur l'analyse d'images pour obtenir une précision et des taux de récupération plus élevés que les systèmes traditionnels. D'autres entreprises adoptent une approche similaire, appliquant l'intelligence artificielle et la robotique au recyclage, comme Bulk Handling Systems, Machinex et Tomra. Jusqu’à présent, des centaines de stations de tri dans le monde ont adopté cette technologie. L'expansion de leur utilisation évite le gaspillage et protège l'environnement en empêchant les matières recyclables de se retrouver dans les décharges, ce qui les rend plus faciles à retraiter et à réutiliser.

Avant d'examiner comment l'intelligence artificielle améliorera le recyclage, nous pouvons jeter un œil à la façon dont les matériaux recyclés étaient triés dans le passé et comment ils sont triés dans la plupart des régions du monde aujourd'hui.

Le recyclage a commencé dans les années 1960, lorsque les consommateurs étaient tenus de trier, par exemple en mettant les journaux dans un paquet, le carton dans un autre et en mettant le verre et les canettes dans des bacs séparés. Cela s’est avéré trop fastidieux pour de nombreuses personnes et limitait la quantité de matières recyclables pouvant être collectées.

Dans les années 1970, de nombreuses villes ont supprimé les poubelles multiples et les ont remplacées par une poubelle unique, le tri s'effectuant en aval. Cette approche du recyclage à « flux unique » a accru la participation et constitue désormais la forme dominante de recyclage dans les pays développés.

Le déplacement des tâches de tri plus en aval a conduit à la construction de stations de tri. Pour un tri précis, les entrepreneurs du recyclage modernisent les équipements miniers et agricoles, complétés par de la main d’œuvre si nécessaire. Ces systèmes de tri n’utilisent pas l’intelligence informatique, mais s’appuient plutôt sur les propriétés physiques des matériaux pour les séparer. Par exemple, cassez du verre en petits morceaux, puis tamisez-les et récupérez-les. Le carton est à la fois rigide et léger et glisse sur une série de disques à came mécaniques, tandis que d'autres matériaux plus denses tombent entre les disques. Le magnétisme peut être utilisé pour séparer les métaux ferreux d'autres matériaux ; de grands courants de Foucault peuvent également être utilisés pour induire le magnétisme dans des objets en métaux non ferreux tels que l'aluminium.

Dans les années 1990, la technologie d'imagerie hyperspectrale développée par la NASA et lancée pour la première fois sur un satellite en 1972 est devenue commercialement viable et a commencé à apparaître dans le domaine du recyclage. Contrairement à l’œil humain, qui voit principalement une combinaison de rouge, de vert et de bleu, les capteurs hyperspectraux sont capables de diviser les images en bandes spectrales plus nombreuses. La technologie transforme l'industrie du recyclage en étant capable de différencier les différents types de plastique, en intégrant la détection optique et l'intelligence informatique dans le processus de recyclage. De plus, des trieurs optiques programmables ont été développés pour séparer les produits en papier, par exemple des journaux au courrier indésirable.

La majeure partie du tri est donc désormais automatisée. La pureté de tri de ces systèmes est généralement de 80 à 95 pour cent, ce qui signifie que 5 à 20 pour cent des matériaux recyclés ne doivent pas être présents. Or, pour que le recyclage soit rentable, la pureté du tri doit être supérieure à 95 % ; en dessous de ce seuil, sa valeur diminue et est souvent nulle. En conséquence, les humains nettoient manuellement les flux de travail individuels, en sélectionnant les articles mal triés avant que les matériaux ne soient compressés et emballés pour l'expédition.

Malgré le tri automatique et manuel, environ 10 à 30 % des matières entrant en station de tri finissent en décharge. Dans la plupart des cas, plus de la moitié de ces matériaux sont recyclables et précieux, mais ils passent simplement entre les mailles du filet.

Nous avons poussé nos systèmes existants jusqu'à leurs limites. Seule l’intelligence artificielle peut faire mieux.

Introduire l'intelligence artificielle dans le secteur du recyclage signifie combiner des robots de prélèvement et de placement avec une détection précise d'objets en temps réel. Dans le secteur manufacturier, des robots de saisie et de placement couplés à des systèmes de vision par ordinateur sont utilisés pour saisir des objets spécifiques, mais ils ne trouvent généralement qu'à plusieurs reprises un seul élément ou un petit nombre d'éléments de forme connue dans des conditions d'éclairage contrôlées. Cependant, les objets impliqués dans le recyclage descendent sur le tapis roulant avec des variations infinies de type, de forme et d'orientation, nécessitant une identification presque instantanée et l'attribution rapide de nouvelles trajectoires au bras robotique.

En 2016, notre entreprise a d'abord utilisé l'intelligence artificielle pour récupérer les cartons vides d'autres matières recyclables dans une station de tri du Colorado ; aujourd'hui, nous avons des installations dans plus de 25 États aux États-Unis et 6 pays du Colorado ; ce système. Bien que nous ne soyons pas la première entreprise à expérimenter le tri par intelligence artificielle, cette technologie n’était pas encore disponible dans le commerce. Nous avons progressivement élargi les types de matières recyclables que nos systèmes sont capables d'identifier et de trier.

En théorie, l'intelligence artificielle peut récupérer tous les matières recyclables à partir de flux de matériaux mélangés avec une précision proche de 100 %, entièrement basée sur l'analyse d'images. Les systèmes de tri IA peuvent trier avec précision les articles tant qu’ils peuvent les voir.

Prenons l'exemple du polyéthylène haute densité (PEHD), un plastique couramment utilisé dans les bouteilles de lessive et les pots à lait, qui représente un défi particulièrement important pour les trieurs de recyclage actuels. (Les produits en PEHD sont classés au deuxième rang des produits les plus recyclables aux États-Unis, en Europe et en Chine.) Dans les systèmes qui reposent sur l'imagerie hyperspectrale, les lots de PEHD sont souvent mélangés à d'autres plastiques et peuvent comporter des étiquettes de papier ou de résidus de plastique, ce qui rend difficile la tâche. pour les imageurs hyperspectraux afin de détecter la composition chimique de leurs éléments sous-jacents.

En revanche, un système de vision par ordinateur basé sur l'intelligence artificielle peut déterminer si une bouteille est fabriquée en PEHD en identifiant son emballage. De tels systèmes peuvent également exploiter des attributs tels que la couleur, l'opacité et le facteur de forme pour améliorer la précision de la détection et peuvent même trier par couleur ou par produit spécifique, réduisant ainsi la quantité de retraitement nécessaire. Bien que le système n'essaie pas de comprendre la signification du texte sur l'étiquette, le texte fait partie des propriétés visuelles de l'article.

Notre société Amp Robotics a construit un système capable d'effectuer ce genre de tri. À l’avenir, les systèmes d’IA pourraient également trier par combinaison de matériaux et par utilisation originale, en séparant les matériaux de qualité alimentaire des contenants de produits d’entretien ménager et le papier contaminé par les déchets alimentaires du papier propre.

Former un réseau neuronal pour identifier les articles dans le flux de recyclage n'est pas une tâche facile. C’est au moins plusieurs ordres de grandeur plus difficile que d’identifier un visage sur une photo, car les matériaux recyclables présentent une variété presque infinie de déformations que le système doit reconnaître .

Former un réseau neuronal pour reconnaître tous les différents types de bouteilles de détergent à lessive sur le marché aujourd'hui est déjà assez difficile, mais prendre en compte les déformations physiques que ces articles peuvent subir lorsqu'ils atteignent le bac de recyclage est un défi totalement différent. Ils peuvent être pliés, déchirés ou écrasés. Lorsqu’il est mélangé à un flux d’autres éléments, nous ne pouvons voir qu’un coin de la bouteille. Les déchets liquides ou alimentaires peuvent également obscurcir sa matière.

Nous avons formé notre système à l'aide d'images de divers matériaux provenant de bacs de recyclage du monde entier. Notre entreprise dispose désormais du plus grand ensemble de données au monde d’images de matériaux recyclables disponibles pour l’apprentissage automatique.

Grâce à ces données, notre modèle peut apprendre à identifier les matières recyclables de la même manière que les humains le font en identifiant des modèles et des caractéristiques qui distinguent différents matériaux. Nous collectons en permanence des échantillons aléatoires de toutes les stations de tri utilisant notre système, les annotons, les ajoutons à notre base de données et recyclons notre réseau neuronal. Nous testons également le réseau neuronal pour trouver le modèle qui fonctionne le mieux sur le matériau cible et effectuons une formation supplémentaire ciblée sur les matériaux que le système n'identifie pas correctement.

De manière générale, les réseaux de neurones ont tendance à apprendre les mauvaises choses. Par exemple, les images de vaches sont associées aux emballages de lait, qui sont généralement fabriqués à partir de conteneurs en panneaux de fibres ou en PEHD. Mais les produits laitiers peuvent également être présentés dans d'autres emballages en plastique ; par exemple, les bouteilles de lait jetables peuvent ressembler à des cruches d'un gallon en PEHD, mais sont souvent fabriquées à partir du polyéthylène téréphtalate (PET) opaque utilisé dans les bouteilles d'eau. En d’autres termes, motif vache ne signifie pas toujours fibre ou HDPE.

Suivre les changements constants dans les emballages des produits de consommation peut également être un défi. Tout mécanisme qui s'appuie sur l'observation visuelle pour comprendre la relation entre les emballages et les types de matériaux devra consommer un flux constant de données pour garantir une classification précise des articles.

Nous pouvons faire fonctionner ces systèmes. Actuellement, notre système fait du bon travail dans certaines catégories, identifiant les canettes en aluminium avec une précision de plus de 98 %, et s'améliore dans la distinction des différences subtiles telles que la couleur, l'opacité et l'utilisation originale (identification du plastique de qualité alimentaire).

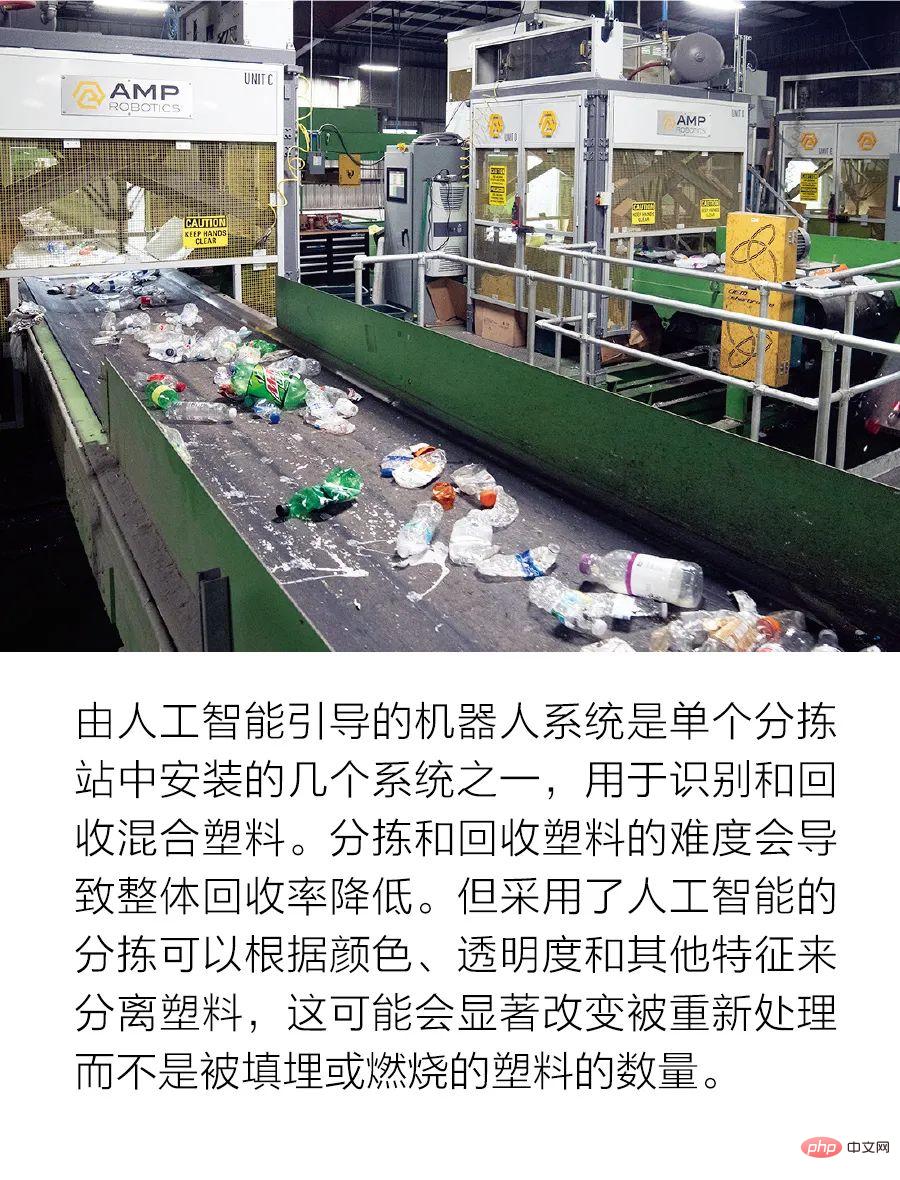

Maintenant que les systèmes basés sur l'IA sont prêts à assumer le travail de tri des matières recyclables, quels changements cela apportera-t-il ? Bien entendu, cela augmentera le recours à la robotique, qui est actuellement très faible dans l’industrie du recyclage. Compte tenu de la pénurie chronique de travailleurs dans cette industrie ennuyeuse et sale, l’automatisation est une voie qui vaut la peine d’être empruntée.

L'IA peut également nous aider à comprendre les performances de nos processus de tri existants et comment nous pouvons les améliorer. Actuellement, nous avons une idée très approximative de l’efficacité du fonctionnement des stations de tri, où nous pesons les camions à l’entrée et où nous recyclons à la sortie. Aucune station de tri ne peut garantir à elle seule la pureté d’un produit ; les stations de tri ne peuvent qu’en vérifier périodiquement la qualité en ouvrant les colis de manière aléatoire. Cependant, si les systèmes de vision IA sont appliqués aux entrées et sorties des parties pertinentes du processus de tri, nous obtiendrons une vision globale de la destination des matériaux. Des centaines de stations de tri dans le monde commencent tout juste à utiliser ce niveau de contrôle, ce qui devrait rendre les opérations de recyclage plus efficaces. La numérisation du flux de matières recyclables en temps réel de manière précise et cohérente nous aidera également à mieux comprendre les matières recyclables spécifiques qui sont recyclées et celles qui ne le sont pas actuellement, puis à identifier les lacunes pour améliorer la performance globale des systèmes de recyclage à postes de tri.

Cependant, pour libérer véritablement la puissance de l’intelligence artificielle dans le processus de recyclage, nous devons repenser l’ensemble du processus de tri. Aujourd’hui, les opérations de recyclage réduisent souvent les flux de matières mélangées en éliminant les matières non ciblées – en d’autres termes, elles effectuent un « tri négatif ». Cependant, en utilisant un système de vision IA avec des robots de prélèvement, nous pouvons effectuer un « tri positif », où chaque élément du flux de travail est identifié et le matériau cible est sélectionné au lieu de supprimer le matériau non cible.

C’est certain que notre récupération et notre pureté sont aussi bonnes que nos algorithmes. À mesure que notre système gagne en expérience dans le monde entier et que notre ensemble de données de formation continue de croître, ces chiffres continueront de s'améliorer. Nous espérons atteindre à terme une pureté et une récupération à 100 %.

Le passage de systèmes plus mécaniques à l'intelligence artificielle a des implications considérables. Au lieu d'un tri grossier jusqu'à 80 % de pureté, puis d'une finition manuelle pour augmenter la pureté à 95 %, la station de tri peut atteindre la pureté cible dès le premier tri. Et le trieur n'a pas besoin d'un mécanisme de tri unique pour chaque matériau, il suffit de changer d'algorithme pour changer la cible.

Le recours à l’intelligence artificielle permet également de recycler des matériaux longtemps négligés pour des raisons économiques. Jusqu’à présent, les stations de tri ne s’occupaient des déchets de grande valeur les plus abondants que si cela était économiquement réalisable. Mais grâce aux systèmes d’apprentissage automatique qui trient positivement une plus grande variété de matériaux, nous pouvons commencer à recycler une plus grande diversité de matériaux à peu ou pas de frais. C'est formidable pour la planète.

Lorsque la technologie de notre entreprise a été mise en ligne pour la première fois à Denver fin 2020, certaines stations de recyclage secondaire basées sur l'intelligence artificielle ont commencé à être mises en service. Ces systèmes sont actuellement utilisés là où les matériaux étaient traditionnellement triés, à la recherche de matériaux manquants de grande valeur ou de matériaux de faible valeur qui peuvent être triés de nouvelles manières, trouvant ainsi de nouveaux marchés.

Grâce à l'intelligence artificielle, l'industrie réduit progressivement la quantité de matières recyclables qui finissent dans les décharges chaque année. Des milliards de tonnes de matières recyclables représentent des milliards de dollars et des ressources non renouvelables.

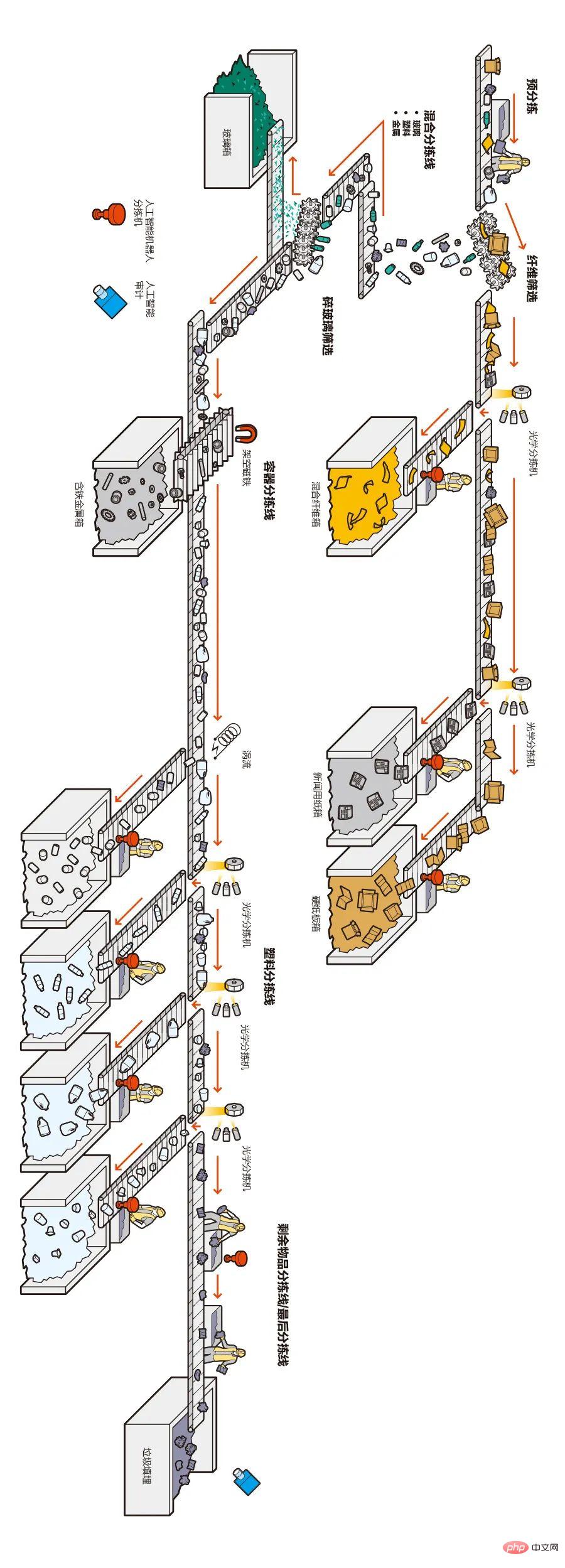

À l'intérieur du centre de tri

Les stations de recyclage actuelles utilisent le tri mécanique, le tri optique hyperspectral et les opérations manuelles. Voici ce qui se passe généralement après le départ du camion de recyclage avec son bac bleu.

Les camions déchargeront sur un socle en béton appelé « dépotoir ». Les chargeurs frontaux récupèrent de grandes quantités de matériaux et les déversent sur un tapis roulant, généralement à des vitesses de 30 à 60 tonnes par heure.

La première étape est le pré-tri. Les travailleurs commencent par retirer les objets volumineux ou problématiques qui ne devraient pas se trouver dans les camions de collecte, comme les vélos, les gros morceaux de film plastique, les réservoirs de propane et les transmissions de voitures.

S'appuyer sur l'imagerie hyperspectrale optique ou sur des machines de tri manuel pour séparer les fibres (principalement des produits 2D plats tels que le papier de bureau, le carton, les magazines, etc.) des plastiques et métaux restants. Dans une trieuse optique, une caméra regarde le matériau roulant le long d'un tapis roulant, repère les articles fabriqués à partir du matériau cible, puis envoie un message pour activer un ensemble de solénoïdes contrôlés électroniquement pour transférer les articles dans des bacs de collecte.

Le matériau non fibreux passe par un système mécanique à cames denses. Les gros objets passeront, tandis que les petits objets (comme la fourchette recyclable que vous avez soigneusement jetée dans le bac bleu) glisseront et iront directement à la décharge parce qu'ils sont trop petits pour être triés. La machine écrase également le verre et le verre brisé tombe au fond et est filtré.

Les objets restants passent ensuite par des aimants aériens (qui collectent les objets en métaux ferreux) et des machines à induction par courants de Foucault (qui projettent les métaux non ferreux vers une autre zone de collecte).

À ce stade, la majeure partie du plastique est toujours là. Un plus grand nombre de trieurs hyperspectraux connectés en série peuvent trier un type de plastique à la fois, comme les bouteilles de détergent en PEHD ou les bouteilles d'eau en PET.

Éventuellement, les articles restants (10% à 30% du chargement du camion) seront enfouis.

À l'avenir, les systèmes de tri robotisés et les systèmes d'inspection à intelligence artificielle pilotés par l'intelligence artificielle pourront remplacer le travail manuel utilisé dans la plupart des étapes de ce processus. Sur la figure, les icônes rouges indiquent où les systèmes robotiques basés sur l'IA peuvent remplacer les humains, et les icônes bleues indiquent où les systèmes d'audit basés sur l'IA peuvent effectuer des contrôles finaux sur le travail de tri.

Ce qui précède est le contenu détaillé de. pour plus d'informations, suivez d'autres articles connexes sur le site Web de PHP en chinois!

Outils d'IA chauds

Undresser.AI Undress

Application basée sur l'IA pour créer des photos de nu réalistes

AI Clothes Remover

Outil d'IA en ligne pour supprimer les vêtements des photos.

Undress AI Tool

Images de déshabillage gratuites

Clothoff.io

Dissolvant de vêtements AI

AI Hentai Generator

Générez AI Hentai gratuitement.

Article chaud

Outils chauds

Bloc-notes++7.3.1

Éditeur de code facile à utiliser et gratuit

SublimeText3 version chinoise

Version chinoise, très simple à utiliser

Envoyer Studio 13.0.1

Puissant environnement de développement intégré PHP

Dreamweaver CS6

Outils de développement Web visuel

SublimeText3 version Mac

Logiciel d'édition de code au niveau de Dieu (SublimeText3)

Bytedance Cutting lance le super abonnement SVIP : 499 yuans pour un abonnement annuel continu, offrant une variété de fonctions d'IA

Jun 28, 2024 am 03:51 AM

Bytedance Cutting lance le super abonnement SVIP : 499 yuans pour un abonnement annuel continu, offrant une variété de fonctions d'IA

Jun 28, 2024 am 03:51 AM

Ce site a rapporté le 27 juin que Jianying est un logiciel de montage vidéo développé par FaceMeng Technology, une filiale de ByteDance. Il s'appuie sur la plateforme Douyin et produit essentiellement du contenu vidéo court pour les utilisateurs de la plateforme. Il est compatible avec iOS, Android et. Windows, MacOS et autres systèmes d'exploitation. Jianying a officiellement annoncé la mise à niveau de son système d'adhésion et a lancé un nouveau SVIP, qui comprend une variété de technologies noires d'IA, telles que la traduction intelligente, la mise en évidence intelligente, l'emballage intelligent, la synthèse humaine numérique, etc. En termes de prix, les frais mensuels pour le clipping SVIP sont de 79 yuans, les frais annuels sont de 599 yuans (attention sur ce site : équivalent à 49,9 yuans par mois), l'abonnement mensuel continu est de 59 yuans par mois et l'abonnement annuel continu est de 59 yuans par mois. est de 499 yuans par an (équivalent à 41,6 yuans par mois) . En outre, le responsable de Cut a également déclaré que afin d'améliorer l'expérience utilisateur, ceux qui se sont abonnés au VIP d'origine

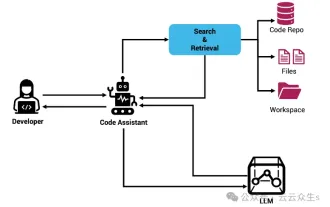

Assistant de codage d'IA augmenté par le contexte utilisant Rag et Sem-Rag

Jun 10, 2024 am 11:08 AM

Assistant de codage d'IA augmenté par le contexte utilisant Rag et Sem-Rag

Jun 10, 2024 am 11:08 AM

Améliorez la productivité, l’efficacité et la précision des développeurs en intégrant une génération et une mémoire sémantique améliorées par la récupération dans les assistants de codage IA. Traduit de EnhancingAICodingAssistantswithContextUsingRAGandSEM-RAG, auteur JanakiramMSV. Bien que les assistants de programmation d'IA de base soient naturellement utiles, ils ne parviennent souvent pas à fournir les suggestions de code les plus pertinentes et les plus correctes, car ils s'appuient sur une compréhension générale du langage logiciel et des modèles d'écriture de logiciels les plus courants. Le code généré par ces assistants de codage est adapté à la résolution des problèmes qu’ils sont chargés de résoudre, mais n’est souvent pas conforme aux normes, conventions et styles de codage des équipes individuelles. Cela aboutit souvent à des suggestions qui doivent être modifiées ou affinées pour que le code soit accepté dans l'application.

Sept questions d'entretien technique Cool GenAI et LLM

Jun 07, 2024 am 10:06 AM

Sept questions d'entretien technique Cool GenAI et LLM

Jun 07, 2024 am 10:06 AM

Pour en savoir plus sur l'AIGC, veuillez visiter : 51CTOAI.x Community https://www.51cto.com/aigc/Translator|Jingyan Reviewer|Chonglou est différent de la banque de questions traditionnelle que l'on peut voir partout sur Internet. nécessite de sortir des sentiers battus. Les grands modèles linguistiques (LLM) sont de plus en plus importants dans les domaines de la science des données, de l'intelligence artificielle générative (GenAI) et de l'intelligence artificielle. Ces algorithmes complexes améliorent les compétences humaines et stimulent l’efficacité et l’innovation dans de nombreux secteurs, devenant ainsi la clé permettant aux entreprises de rester compétitives. LLM a un large éventail d'applications. Il peut être utilisé dans des domaines tels que le traitement du langage naturel, la génération de texte, la reconnaissance vocale et les systèmes de recommandation. En apprenant de grandes quantités de données, LLM est capable de générer du texte

Le réglage fin peut-il vraiment permettre au LLM d'apprendre de nouvelles choses : l'introduction de nouvelles connaissances peut amener le modèle à produire davantage d'hallucinations

Jun 11, 2024 pm 03:57 PM

Le réglage fin peut-il vraiment permettre au LLM d'apprendre de nouvelles choses : l'introduction de nouvelles connaissances peut amener le modèle à produire davantage d'hallucinations

Jun 11, 2024 pm 03:57 PM

Les grands modèles linguistiques (LLM) sont formés sur d'énormes bases de données textuelles, où ils acquièrent de grandes quantités de connaissances du monde réel. Ces connaissances sont intégrées à leurs paramètres et peuvent ensuite être utilisées en cas de besoin. La connaissance de ces modèles est « réifiée » en fin de formation. À la fin de la pré-formation, le modèle arrête effectivement d’apprendre. Alignez ou affinez le modèle pour apprendre à exploiter ces connaissances et répondre plus naturellement aux questions des utilisateurs. Mais parfois, la connaissance du modèle ne suffit pas, et bien que le modèle puisse accéder à du contenu externe via RAG, il est considéré comme bénéfique de l'adapter à de nouveaux domaines grâce à un réglage fin. Ce réglage fin est effectué à l'aide de la contribution d'annotateurs humains ou d'autres créations LLM, où le modèle rencontre des connaissances supplémentaires du monde réel et les intègre.

Afin de fournir un nouveau système de référence et d'évaluation de questions-réponses scientifiques et complexes pour les grands modèles, l'UNSW, Argonne, l'Université de Chicago et d'autres institutions ont lancé conjointement le cadre SciQAG.

Jul 25, 2024 am 06:42 AM

Afin de fournir un nouveau système de référence et d'évaluation de questions-réponses scientifiques et complexes pour les grands modèles, l'UNSW, Argonne, l'Université de Chicago et d'autres institutions ont lancé conjointement le cadre SciQAG.

Jul 25, 2024 am 06:42 AM

L'ensemble de données ScienceAI Question Answering (QA) joue un rôle essentiel dans la promotion de la recherche sur le traitement du langage naturel (NLP). Des ensembles de données d'assurance qualité de haute qualité peuvent non seulement être utilisés pour affiner les modèles, mais également évaluer efficacement les capacités des grands modèles linguistiques (LLM), en particulier la capacité à comprendre et à raisonner sur les connaissances scientifiques. Bien qu’il existe actuellement de nombreux ensembles de données scientifiques d’assurance qualité couvrant la médecine, la chimie, la biologie et d’autres domaines, ces ensembles de données présentent encore certaines lacunes. Premièrement, le formulaire de données est relativement simple, et la plupart sont des questions à choix multiples. Elles sont faciles à évaluer, mais limitent la plage de sélection des réponses du modèle et ne peuvent pas tester pleinement la capacité du modèle à répondre aux questions scientifiques. En revanche, les questions et réponses ouvertes

Cinq écoles d'apprentissage automatique que vous ne connaissez pas

Jun 05, 2024 pm 08:51 PM

Cinq écoles d'apprentissage automatique que vous ne connaissez pas

Jun 05, 2024 pm 08:51 PM

L'apprentissage automatique est une branche importante de l'intelligence artificielle qui donne aux ordinateurs la possibilité d'apprendre à partir de données et d'améliorer leurs capacités sans être explicitement programmés. L'apprentissage automatique a un large éventail d'applications dans divers domaines, de la reconnaissance d'images et du traitement du langage naturel aux systèmes de recommandation et à la détection des fraudes, et il change notre façon de vivre. Il existe de nombreuses méthodes et théories différentes dans le domaine de l'apprentissage automatique, parmi lesquelles les cinq méthodes les plus influentes sont appelées les « Cinq écoles d'apprentissage automatique ». Les cinq grandes écoles sont l’école symbolique, l’école connexionniste, l’école évolutionniste, l’école bayésienne et l’école analogique. 1. Le symbolisme, également connu sous le nom de symbolisme, met l'accent sur l'utilisation de symboles pour le raisonnement logique et l'expression des connaissances. Cette école de pensée estime que l'apprentissage est un processus de déduction inversée, à travers les connaissances existantes.

Les performances de SOTA, la méthode d'IA de prédiction d'affinité protéine-ligand multimodale de Xiamen, combinent pour la première fois des informations sur la surface moléculaire

Jul 17, 2024 pm 06:37 PM

Les performances de SOTA, la méthode d'IA de prédiction d'affinité protéine-ligand multimodale de Xiamen, combinent pour la première fois des informations sur la surface moléculaire

Jul 17, 2024 pm 06:37 PM

Editeur | KX Dans le domaine de la recherche et du développement de médicaments, il est crucial de prédire avec précision et efficacité l'affinité de liaison des protéines et des ligands pour le criblage et l'optimisation des médicaments. Cependant, les études actuelles ne prennent pas en compte le rôle important des informations sur la surface moléculaire dans les interactions protéine-ligand. Sur cette base, des chercheurs de l'Université de Xiamen ont proposé un nouveau cadre d'extraction de caractéristiques multimodales (MFE), qui combine pour la première fois des informations sur la surface des protéines, la structure et la séquence 3D, et utilise un mécanisme d'attention croisée pour comparer différentes modalités. alignement. Les résultats expérimentaux démontrent que cette méthode atteint des performances de pointe dans la prédiction des affinités de liaison protéine-ligand. De plus, les études d’ablation démontrent l’efficacité et la nécessité des informations sur la surface des protéines et de l’alignement des caractéristiques multimodales dans ce cadre. Les recherches connexes commencent par "S

Préparant des marchés tels que l'IA, GlobalFoundries acquiert la technologie du nitrure de gallium de Tagore Technology et les équipes associées

Jul 15, 2024 pm 12:21 PM

Préparant des marchés tels que l'IA, GlobalFoundries acquiert la technologie du nitrure de gallium de Tagore Technology et les équipes associées

Jul 15, 2024 pm 12:21 PM

Selon les informations de ce site Web du 5 juillet, GlobalFoundries a publié un communiqué de presse le 1er juillet de cette année, annonçant l'acquisition de la technologie de nitrure de gallium (GaN) et du portefeuille de propriété intellectuelle de Tagore Technology, dans l'espoir d'élargir sa part de marché dans l'automobile et Internet. des objets et des domaines d'application des centres de données d'intelligence artificielle pour explorer une efficacité plus élevée et de meilleures performances. Alors que des technologies telles que l’intelligence artificielle générative (GenerativeAI) continuent de se développer dans le monde numérique, le nitrure de gallium (GaN) est devenu une solution clé pour une gestion durable et efficace de l’énergie, notamment dans les centres de données. Ce site Web citait l'annonce officielle selon laquelle, lors de cette acquisition, l'équipe d'ingénierie de Tagore Technology rejoindrait GF pour développer davantage la technologie du nitrure de gallium. g