パソコンで使用できるCAMソフトウェアは何ですか

cam ソフトウェアは、コンピュータを利用した製造、つまりコンピュータを使用して生産設備を管理、制御、操作するために使用できるソフトウェアであり、その入力情報は部品のプロセス ルートとプロセス内容であり、出力情報は加工中の工具の移動軌跡と移動軌跡 CNCプログラム。 CAM システムは、コンピュータの階層構造を通じて製造プロセスのさまざまな側面を制御および管理します。その目標は、相互に関連する広範囲の製造作業を監視し、全体的な管理戦略に従って各作業を制御するための統合情報ネットワークを開発することです。

このチュートリアルの動作環境: Windows 7 システム、Dell G3 コンピューター。

cam ソフトウェアは、コンピュータ支援製造に使用できます。

CAM (コンピューター支援製造) の中核は、コンピューター数値制御 (略して CNC) であり、コンピューターを製造生産プロセスに適用するプロセスまたはシステムです。 1952 年に米国のマサチューセッツ工科大学が初めて CNC フライス盤を開発しました。 CNC は、パンチされた紙テープにエンコードされたプログラム命令によって工作機械を制御することを特徴としています。以来、工具マガジンから自動的に工具交換や作業位置の切り替えを行い、フライス加工などの複数の工程を連続して行うことができる「マシニングセンタ」と呼ばれる多機能工作機械をはじめ、一連のCNC工作機械が開発されてきました。ドリリング、リーマ、タッピングなど、これらはすべてプログラム命令によって制御されており、プログラム命令を変更するだけで加工工程を変更することができます。このCNCの加工の柔軟性を「柔軟性」と呼びます。

CAM (コンピューター支援製造): コンピューターを使用して生産装置を管理、制御、操作するプロセス。入力情報は部品の加工経路と加工内容、出力情報は加工中の工具の移動軌跡(工具位置ファイル)とCNCプログラムです。

コンピュータ支援製造システムは、コンピュータの階層構造を通じて製造プロセスを制御および管理する多面的な作業であり、その目標は、相互に関連する広範囲の製造作業を監視するための統合情報ネットワークを開発することです。全体的な経営戦略が各業務を制御します。

大規模コンピュータ支援製造システムはコンピュータ階層構造ネットワークであり、2 層または 3 層のコンピュータで構成されています。中央コンピュータは全体の状況を制御し、処理された情報を提供します。メインコンピュータはシステムを管理します。コンピュータワークステーションまたはマイクロコンピュータは、単一のプロセス制御プロセスまたは管理作業を担当します。

コンピュータ支援製造システムは、ハードウェアとソフトウェアに分けることができます。ハードウェアには、CNC 工作機械、マシニング センター、搬送装置、ロードおよびアンロード装置、保管装置、試験装置、コンピュータなどが含まれます。ソフトウェアには、データベース、コンピュータ支援プロセス設計、コンピュータ支援数値制御プログラミング、コンピュータ支援ツーリング設計、コンピュータ支援作業計画の作成とスケジューリング、コンピュータ支援品質管理などが含まれます。

ソフトウェアアプリケーション

1. 生産最適化設計へのアプリケーション

実際の生産設備にCNC装置を組み込み、生産設備に事前に追加するこの値により、リモコン操作が有効になります。 CAM ソフトウェアを使用すると、エンジニアリング設計者は固有の製図板設計方法から脱却し、コンピュータ ソフトウェアを使用して機器の構造コンポーネントを設計できるようになります。この設計方法は、構造設計をより正確にしながら、構造のすべてのコンポーネント間の正確な接続を保証することができ、生産設計の品質を向上させる上で重要な役割を果たします。機械生産において、オペレーターはCNC技術を利用して装置を遠隔制御することができ、事前にパラメータ値を設定することで装置の操作を自動化し、作業効率と装置の品質を効果的に向上させることができます。実際の生産設計では、プログラミング設計が手動から自動に変わります。グラフィックス描画や設計プロセスでは通常、CAM ソフトウェアが使用されます。データ技術と CAM ソフトウェアを組み合わせることで、本来の利点を変えることなく、ソフトウェアの最適化された設計をさらに実現できます。 、実際の生産においてより大きな役割を果たし、適用範囲も拡大します。機械工作機械の稼働中、合板の設置数が大幅に削減され、工作機械の位置配置がより科学的かつ合理的になり、生産面積と生産サイクルが大幅に削減され、企業の生産効率が効果的に向上します。 。

2. 本番運用プロセスへの適用

生産における CNC テクノロジの具体的な操作プロセスは次のとおりです。まず、適切な部品タイプと特定の設計パラメータを CNC システムに事前設定する必要があります。それらの事前設定は、CNC システムの操作において重要な指令とガイダンスの役割を果たします。生産設備や器具。第二に、CAM ソフトウェアを使用して、成形製品を製造する準備ができている対応する部品、作業計画、ソリッド モデル図面などを設計できます。次に、処理する製品の種類のプロセスパラメータを製造ソフトウェアに入力すると、製造ソフトウェアと生産プロセスの入力を使用して、機器や機器は効果的に自動化された操作を実現し、機器があらゆる設定でスムーズに動作するように促します。生産作業のプロセス。第二に、実現可能性を保証するために、軌跡ファイルの真の信頼性をチェックする必要があります。ツール パス シミュレーション プロセスの後、上記のプロセスは、その後のプロセス操作がスムーズに完了し、製造された部品が標準要件を真に満たすことを確認するためのものです。さらに、後処理ファイルの場合、作業者はコードを変更および改善して新しい処理ファイルを形成できます。生産後処理ファイルからさらに新しいコード ファイルを生成したり、コード ファイルの生成をバックアップしたりできるため、工作機械の生産が大幅に促進され、標準化されたプロセスの下でスムーズに進めることができます。生成されたコード ファイルの処理に加えて、他の関連ファイルも処理して実行する必要があります。ファイル検証プロセスと関連コード ファイルの内容更新が完了した後、これらのコード ファイルを直接工作機械の部品処理に投入して、最適化と実行を行うことができます。加工技術を革新します。

3. 生産品質検査への応用

品質検査は生産プロセスにおける重要なリンクであり、生産品質検査における CNC および CAM ソフトウェア技術の応用は、製品の品質管理の鍵でもあります。 リンク。オリジナルの装置をベースに、この技術をプロセス設定および生産作業コードに使用することで、機械操作の自動化を実現するだけでなく、生産機械や設備で生産される製品の標準化された品質検査手順を実装し、製品の品質を厳密に管理することができます。これらは機械運用産業の発展にとって非常に重要です。また、本技術を生産品の品質検査に応用することで、プロセスパラメータや標準品値、標準品モデルなどを事前に設定し、テンプレートを利用して合成・再チェックすることも可能となり、自動プロセス装置で生産・加工された各種部品の品質検査を行うことができます。標準要件を満たし、保証を提供します。品質検査には製品の性能検査も含まれており、性能検査には抜き取り検査の形式もあり、さらに抜き取り製品の動作性能を検査することで、生産された製品の全体的な品質を保証します。これにより、CNC および CAM ソフトウェア テクノロジは、実際の機械制御操作において効率的な利点を最大限に発揮できるようになります。品質上の問題が発見されると、バックアップされたコード ファイルを使用して迅速に調査して品質上の問題の原因を特定し、できるだけ早く解決できるため、プロセス パラメータや入力エラーなどによって引き起こされる不必要な経済的損失やリソースの浪費を回避できます。製品の価値。

関連知識の詳細については、FAQ 列をご覧ください。

以上がパソコンで使用できるCAMソフトウェアは何ですかの詳細内容です。詳細については、PHP 中国語 Web サイトの他の関連記事を参照してください。

ホットAIツール

Undresser.AI Undress

リアルなヌード写真を作成する AI 搭載アプリ

AI Clothes Remover

写真から衣服を削除するオンライン AI ツール。

Undress AI Tool

脱衣画像を無料で

Clothoff.io

AI衣類リムーバー

AI Hentai Generator

AIヘンタイを無料で生成します。

人気の記事

ホットツール

メモ帳++7.3.1

使いやすく無料のコードエディター

SublimeText3 中国語版

中国語版、とても使いやすい

ゼンドスタジオ 13.0.1

強力な PHP 統合開発環境

ドリームウィーバー CS6

ビジュアル Web 開発ツール

SublimeText3 Mac版

神レベルのコード編集ソフト(SublimeText3)

ホットトピック

7467

7467

15

15

1376

1376

52

52

77

77

11

11

18

18

19

19

2024 CSRankings 全国コンピュータ サイエンス ランキングが発表されました! CMUがリストを独占、MITはトップ5から外れる

Mar 25, 2024 pm 06:01 PM

2024 CSRankings 全国コンピュータ サイエンス ランキングが発表されました! CMUがリストを独占、MITはトップ5から外れる

Mar 25, 2024 pm 06:01 PM

2024CSRankings 全国コンピューターサイエンス専攻ランキングが発表されました。今年、米国の最高のCS大学のランキングで、カーネギーメロン大学(CMU)が国内およびCSの分野で最高の大学の一つにランクされ、イリノイ大学アーバナシャンペーン校(UIUC)は6年連続2位となった。 3位はジョージア工科大学。次いでスタンフォード大学、カリフォルニア大学サンディエゴ校、ミシガン大学、ワシントン大学が世界第4位タイとなった。 MIT のランキングが低下し、トップ 5 から外れたことは注目に値します。 CSRankings は、マサチューセッツ大学アマースト校コンピューター情報科学部のエメリー バーガー教授が始めたコンピューター サイエンス分野の世界的な大学ランキング プロジェクトです。ランキングは客観的なものに基づいています

リモート デスクトップがリモート コンピュータの ID を認証できない

Feb 29, 2024 pm 12:30 PM

リモート デスクトップがリモート コンピュータの ID を認証できない

Feb 29, 2024 pm 12:30 PM

Windows リモート デスクトップ サービスを使用すると、ユーザーはコンピュータにリモート アクセスできるため、リモートで作業する必要がある人にとっては非常に便利です。ただし、ユーザーがリモート コンピュータに接続できない場合、またはリモート デスクトップがコンピュータの ID を認証できない場合、問題が発生する可能性があります。これは、ネットワーク接続の問題または証明書の検証の失敗が原因である可能性があります。この場合、ユーザーはネットワーク接続をチェックし、リモート コンピュータがオンラインであることを確認して、再接続を試行する必要がある場合があります。また、リモート コンピュータの認証オプションが正しく構成されていることを確認することが、問題を解決する鍵となります。 Windows リモート デスクトップ サービスに関するこのような問題は、通常、設定を注意深く確認して調整することで解決できます。時間または日付の違いにより、リモート デスクトップはリモート コンピューターの ID を確認できません。計算を確認してください

コンピューターのeとは何ですか

Aug 31, 2023 am 09:36 AM

コンピューターのeとは何ですか

Aug 31, 2023 am 09:36 AM

コンピューターの「e」は科学表記記号です。文字「e」は科学表記の指数区切り記号として使用され、「10 乗する」という意味です。科学表記では、数値は通常 M × と書きます。 10^E。M は 1 ~ 10 の数値で、E は指数を表します。

修正: Microsoft Teams エラー コード 80090016 コンピューターのトラステッド プラットフォーム モジュールが失敗しました

Apr 19, 2023 pm 09:28 PM

修正: Microsoft Teams エラー コード 80090016 コンピューターのトラステッド プラットフォーム モジュールが失敗しました

Apr 19, 2023 pm 09:28 PM

<p>MSTeams は、チームメイトや同僚とコミュニケーション、チャット、通話を行うための信頼できるプラットフォームです。 MSTeam のエラー コード 80090016 と「コンピュータのトラステッド プラットフォーム モジュールに障害が発生しました」というメッセージ</strong>により、ログインが困難になる場合があります。エラー コードが解決されるまで、アプリではログインできません。 MS Teams またはその他の Microsoft アプリケーションを開いているときにこのようなメッセージが表示された場合は、この記事で問題を解決することができます。 </p><h2&

コンピューターCUってどういう意味ですか?

Aug 15, 2023 am 09:58 AM

コンピューターCUってどういう意味ですか?

Aug 15, 2023 am 09:58 AM

コンピュータにおける cu の意味は文脈によって異なります: 1. コンピュータの中央プロセッサにあるコントロール ユニット、CU はコンピューティング プロセス全体の調整と制御を担当するコンポーネントです; 2. グラフィック プロセッサなどのコンピューティング ユニット加速プロセッサ。CU は、並列コンピューティング タスクを処理するための基本ユニットです。

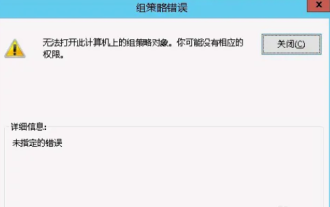

このコンピュータではグループ ポリシー オブジェクトを開けません

Feb 07, 2024 pm 02:00 PM

このコンピュータではグループ ポリシー オブジェクトを開けません

Feb 07, 2024 pm 02:00 PM

コンピュータを使用しているときに、オペレーティング システムが誤動作することがあります。今日私が遭遇した問題は、gpedit.msc にアクセスすると、正しいアクセス許可がない可能性があるためグループ ポリシー オブジェクトを開けないというメッセージがシステムから表示されることでした。このコンピュータ上のグループ ポリシー オブジェクトを開けませんでした。解決策: 1. gpedit.msc にアクセスすると、アクセス許可がないため、このコンピュータ上のグループ ポリシー オブジェクトを開けないというメッセージが表示されます。詳細: システムは指定されたパスを見つけることができません。 2. ユーザーが閉じるボタンをクリックすると、次のエラー ウィンドウがポップアップ表示されます。 3. ログ レコードをすぐに確認し、記録された情報を組み合わせて、問題が C:\Windows\System32\GroupPolicy\Machine\registry.pol ファイルにあることを確認します。

Steam がリモート コンピューターに接続できない場合はどうすればよいですか?

Mar 01, 2023 pm 02:20 PM

Steam がリモート コンピューターに接続できない場合はどうすればよいですか?

Mar 01, 2023 pm 02:20 PM

steam がリモート コンピュータに接続できない問題の解決策: 1. ゲーム プラットフォームで、左上隅にある「steam」オプションをクリックします; 2. メニューを開いて「設定」オプションを選択します; 3. 「」を選択します。 4.「リモートプレイ」機能を有効にするにチェックを入れ、「OK」ボタンをクリックします。

リモート デスクトップからローカル コンピュータにデータをコピーできない

Feb 19, 2024 pm 04:12 PM

リモート デスクトップからローカル コンピュータにデータをコピーできない

Feb 19, 2024 pm 04:12 PM

リモート デスクトップからローカル コンピューターにデータをコピーする際に問題が発生した場合は、この記事が問題の解決に役立ちます。リモート デスクトップ テクノロジを使用すると、複数のユーザーが中央サーバー上の仮想デスクトップにアクセスできるようになり、データ保護とアプリケーション管理が実現します。これにより、データのセキュリティが確保され、企業はアプリケーションをより効率的に管理できるようになります。ユーザーは、リモート デスクトップの使用中に問題に直面することがあります。その 1 つは、リモート デスクトップからローカル コンピューターにデータをコピーできないことです。これはさまざまな要因によって引き起こされる可能性があります。したがって、この記事では、この問題を解決するためのガイダンスを提供します。リモート デスクトップからローカル コンピュータにコピーできないのはなぜですか?コンピュータ上のファイルをコピーすると、そのファイルはクリップボードと呼ばれる場所に一時的に保存されます。この方法を使用してリモート デスクトップからローカル コンピュータにデータをコピーできない場合