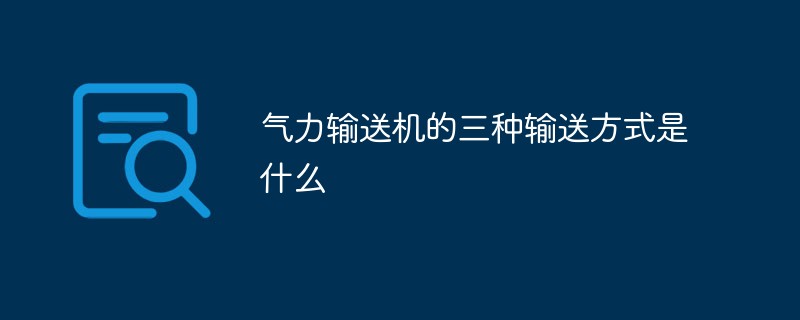

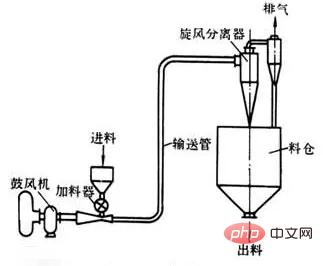

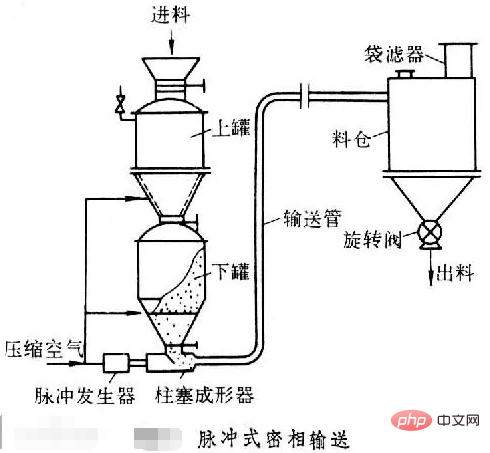

3 つの空気輸送方法: 1. 希薄相輸送、固形分は立方メートルあたり「1 ~ 10 kg」未満、動作空気速度は速く、輸送距離は基本的に 300 メートル以内です。濃密相輸送、固形分は立方メートルなしで「10〜30kg」、または固ガス比が25を超えます; 3. 負圧輸送、パイプライン内の圧力は大気圧より低く、自吸式供給、負圧で排出する必要がありますが、搬送距離が短くなります。

知識を広げる

気流搬送とも呼ばれる空気搬送は、気流のエネルギーを利用して粒状材料を方向に沿って輸送します。閉じたパイプ内の空気の流れは、流動化技術の具体的な応用例です。シンプルな構造で操作が簡単な空気圧搬送装置で、水平、垂直、傾斜方向の搬送が可能で、搬送中に加熱、冷却、乾燥、気流分級などの物理的な動作も行うことができます。材料や化学操作を同時に行うことができます。この方法は機械的輸送に比べてエネルギーを多く消費し、粒子が損傷しやすく、装置も磨耗しやすいです。水分を多く含んだり、ベタベタしたり、高速移動時に静電気が発生しやすいものは空気搬送には適しません。 空気搬送は、搬送量が大きく、搬送距離が長く、搬送速度が速いことが大きな特徴で、材料を一か所で積み込み、複数の場所で積み降ろすことができます。 水平パイプラインで希薄相輸送を実行する場合、粒子を空気流中に分散および浮遊させるために、ガス速度を速くする必要があります。ガス速度が特定の臨界値まで減少すると、粒子が管壁の下部に堆積し始めます。この臨界ガス速度は堆積速度と呼ばれます。これは、希薄相を水平に輸送するときのガス速度の下限値です。作動ガス速度がこの値よりも低い場合、チューブ内に沈降層が現れ、流路断面積が減少し、沈降層の上の気流は依然として沈降速度で流れます。 垂直パイプ内を上向きに空気輸送するのに使用され、空気速度が速い場合、粒子は空気流中に分散、浮遊します。粒子輸送量が一定の場合、ガス速度が低下するとパイプライン内の固形分が増加します。気流速度が一定の臨界値まで低下すると、気流は高密度粒子を均一に分散できなくなり、粒子はプランジャー形状に収束し、サージ現象と圧力損失の急激な増加を引き起こします。この臨界速度はチョーキング速度と呼ばれ、希薄相が垂直上向きに輸送されるときのガス速度の下限値です。均一なサイズの粒子の場合、堆積速度とチョーキング速度はほぼ等しくなります。ただし、特定の粒度分布を持つ材料の場合、堆積速度はチョーク速度の 2 ~ 6 倍になります。場所 1 か所に伝達します。供給ポイントは 1 つまたは複数存在でき、供給パイプには 1 つまたは複数の分岐パイプを装備できます。複数の供給点からの資材を順番に搬出点へ搬送するだけでなく、複数の供給点からの資材を同時に搬出点へ搬送することも可能です。 2. 負圧の作用により材料が容易に吸入されるため、スロートへの材料供給が容易です。ホッパーを開けて連続供給・搬送が可能です。3. 負圧下で材料を輸送するため、水分が蒸発しやすいため、加圧供給よりも含水率の高い材料の方が輸送しやすく、加熱しながら供給された材料を輸送により冷却することができます。

4. コンポーネントは密閉状態に保つ必要があります国際的なセパレーター、集塵機、エアロックおよびその他のコンポーネントの構造は比較的複雑です。 5. ファンはシステムの末端に配置されており、高度な空気浄化が必要です。プレスフィード機能

1. 1箇所から複数箇所への分散搬送に適しています。つまり、供給ポイントは 1 つあり、アンロード ポイントは 1 つまたは複数存在する可能性があります。

2. 吸引式に比べて濃度と搬送距離を大幅に伸ばすことができます。

3. 正圧下では排出口から材料が排出されやすいため、分離器や集塵機の構造が簡単で、一般的にエアロックは必要ありません。

4. ブロワーまたはエアコンプレッサーはシステムのヘッドエンドにあり、空気浄化の要件は低いです。

5. 正圧の作用により材料が搬送管内に入りにくくなるため、供給装置の構造が比較的複雑になります。

関連知識の詳細については、FAQ 列をご覧ください。

以上がエアーコンベアの3つの搬送方式とは何ですか?の詳細内容です。詳細については、PHP 中国語 Web サイトの他の関連記事を参照してください。