トランジスタの生命線がここにあります: 3D 積層 CMOS、ムーアの法則はあと 10 年続くでしょうか?

トランジスタは「20世紀最大の発明」として知られています。

# その出現により、集積回路、マイクロプロセッサ、コンピュータ メモリの製造の基礎が築かれました。

#1965 年、「ムーアの法則」の提案は、数十年にわたって半導体業界の黄金律となりました。

これは、18 ~ 24 か月ごとに、マイクロチップにパッケージされるトランジスタの数が 2 倍になり、それに伴いチップの性能も 2 倍になることを示しています。

しかし、新しいプロセスノードの継続的な導入により、トランジスタ内の原子の数はますます減少しています。 、およびさまざまな物理的な極端な制限により、ムーアの法則のさらなる発展が制限されます。

# ムーアの法則は終わったと考える人さえいます。

したがって、ムーアの法則を「保存」するには、エンジニアはトランジスタ構造を変更し、面積と消費電力を削減し続け、その性能を向上させる必要があります。

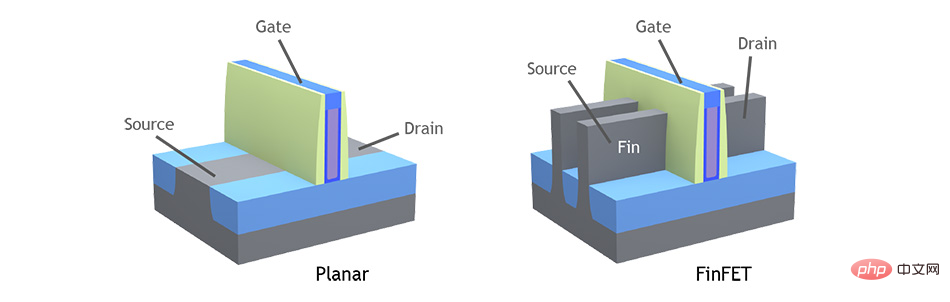

20 世紀後半には、主にプレーナー トランジスタ設計 (Planar Transistor) が普及しました。 2010 年代に入ると、平面デザインから 3D フィン型デバイスが徐々に置き換えられました。

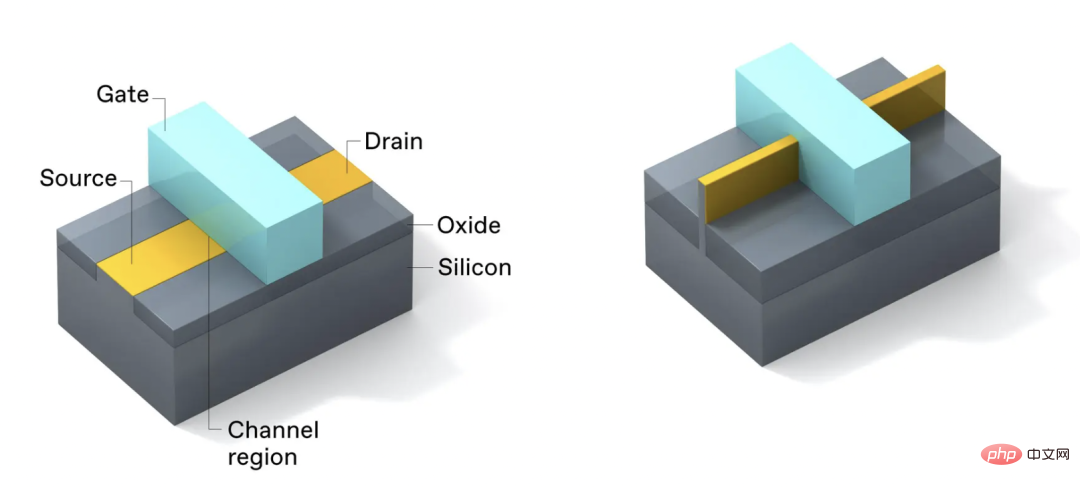

#現在、全く新しいトランジスタ設計構造であるゲートオールアラウンドトランジスタ (GAA) が FinFET の後継となり、量産に入ろうとしています。 。

#しかし、さらに検討する必要があります。なぜなら、インテルが提案したこの新しいトランジスター・アーキテクチャーのRibbonFETでも、サイズを縮小する能力には限界があるからです。

3D 積層相補型金属酸化物半導体 (CMOS) または CFET (相補型電界効果トランジスタ) は、ムーアの法則を次の 10 年に拡張すると信じています。今年の鍵。

トランジスタの進化すべての金属酸化物半導体電界効果トランジスタ (MOSFET) には、同じ基本コンポーネントのセットがあります。

# ゲートスタック、チャネル領域、ソース、ドレイン

ソースとドレインは化学的にドーピングされているため、それらは可動電子が豊富であるか (n 型)、または可動電子が欠如している (p 型) かのいずれかです。チャネル領域には、ソースおよびドレインとは逆のドーピングが施されています。

2011 年以前の高度なマイクロプロセッサのトランジスタのプレーナ バージョンでは、MOSFET のゲート スタックはチャネル領域のすぐ上にありました。チャネル領域。

ゲートに (ソースに対して) 十分大きな電圧を印加すると、チャネル領域に移動電荷キャリアの層が形成され、電流が流れるようになります。ソースとドレインの間。

プレーナー トランジスタ設計のサイズを縮小するために、「短チャネル効果」が物理学者の焦点になっています。 。

#プロセス技術が向上し続けるにつれて、トランジスタのゲート電極の幅はますます狭くなっているためです。ご存知のとおり、ゲートが 20nm より低いと、電流が制御できなくなり、ソース電流がゲートを突き抜けてドレインに直接到達します。

#このとき「リーク」が発生し、チップの消費電力が急増します。

この問題を解決するために、新しい FinFET トランジスタ技術が提案されました。ゲートをチャネルの 3 つの側面で包み込み、より優れた静的制御を提供します。

FinFET は、前世代のプレーナ アーキテクチャと同じパフォーマンス レベルで消費電力を約 50% 削減します。 FinFET はスイッチング速度も速く、パフォーマンスが 37% 向上します。

#2011 年、インテルは 22nm ノードに FinFET を導入し、第 3 世代 Core プロセッサの生産に使用しました。

#それ以来、FinFET はムーアの法則の主力となりました。

#しかし、FinFET に移行したときに失ったものもあります。

#プレーナーデバイスでは、トランジスタの幅はフォトリソグラフィーによって定義されるため、非常に柔軟なパラメータになります。

#しかし、FinFET では、トランジスタ幅は一度に 1 つのフィンごとに個別に増分されます。このプロパティは、フィン量子化と呼ばれることがよくあります。

#FinFET の柔軟性にもかかわらず、フィンの量子化は依然として重要な設計上の制約です。それを取り巻く設計ルール、および性能を向上させるためにより多くのフィンを追加したいという要望により、論理セルの全体面積が増加し、単一のトランジスタを完全な論理回路に変える相互接続スタックが複雑になります。

# また、トランジスタの静電容量も増加するため、スイッチング速度が低下します。したがって、FinFET は業界の主力製品として私たちに十分に役立ってきましたが、より洗練された新しいアプローチが必要とされています。

# このアプローチが、物理学者を次期 3D トランジスタ、RibbonFET の発明に導いたのです。

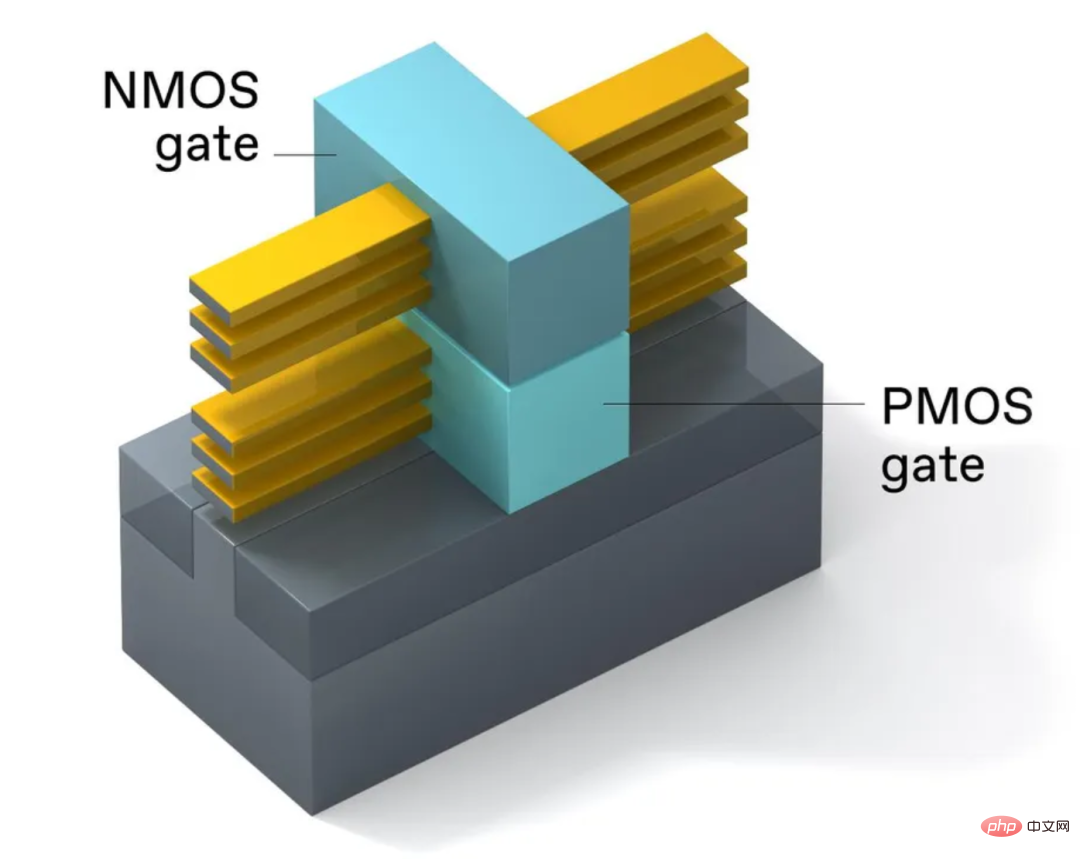

#RibbonFET では、ゲートがトランジスタのチャネル領域を囲んで、電荷キャリアの制御を強化します。新しい構造により、パフォーマンスの向上とより洗練された最適化も可能になります。

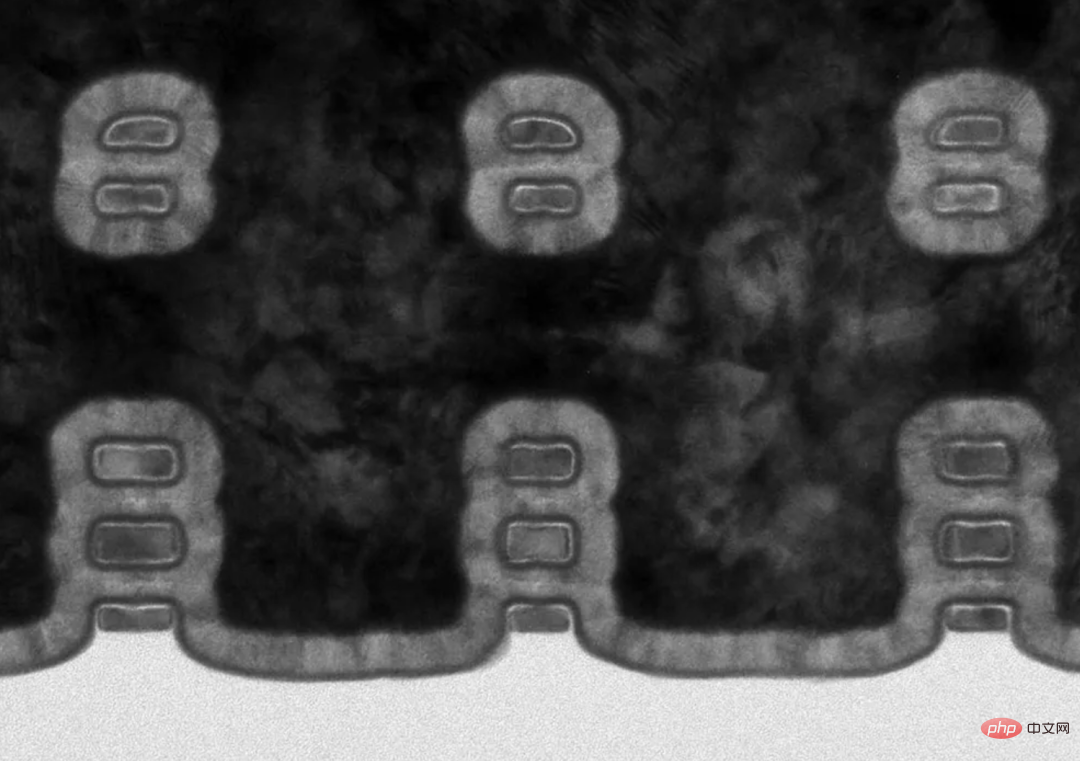

具体的には、ゲートがチャネルを完全に取り囲み、ナノスケールのシリコンリボンフォームで作られたチャネル内の電荷キャリアをより厳密に制御します。

これらのナノリボン (ナノシート) を使用すると、フォトリソグラフィーを使用して必要に応じてトランジスタの幅を変更することが可能になります。

量子化制約が削除されると、アプリケーションに適切なサイズの幅を生成できます。これにより、電力、パフォーマンス、コストのバランスをとることができます。

#さらに重要なのは、スタックして並列動作させることで、デバイスはより多くの電流を駆動でき、面積を増やすことなくパフォーマンスを向上させることができます。

# したがって、インテルは、妥当な電力でより高いパフォーマンスを達成するには、RibbonFET が最良の選択であると考えています。

彼らは、2024 年に Intel 20A プロセスにリボン FET 構造を導入する予定です。

3D 積層型 CMOS

3D 積層型 CMOS

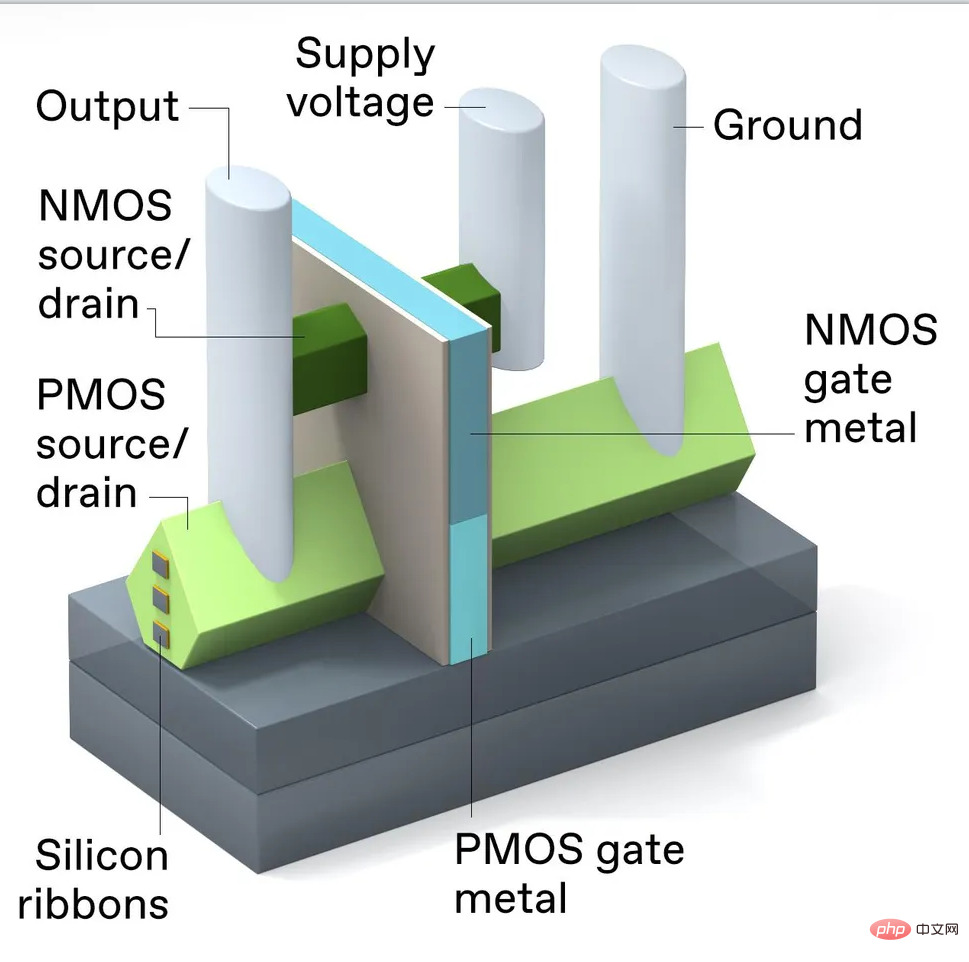

プレーナー、FinFET、RibbonFET トランジスタの共通点の 1 つは次のとおりです。前述したように、CMOS テクノロジーを使用して、CMOS は n 型トランジスタと p 型トランジスタで構成されます。この技術は、他の代替技術に比べて消費電流がはるかに少ないため、1980 年代に主流になりました。電流が少ないということは、動作周波数が高く、トランジスタ密度が高いことを意味します。 これまで、すべての CMOS テクノロジでは、NMOS トランジスタと PMOS トランジスタの標準ペアが並べて配置されていました。しかし、2019年のIEEE国際電子部品会議(IEDM)の基調講演では、PMOSトランジスタの上にNMOSトランジスタを配置する「3Dスタック」トランジスタの概念が提案された。 #IEDM 2020 では、この 3D テクノロジーを使用して設計された論理回路用の最初のインバーターがデバイスとして発表されました。 3D スタック型 CMOS は、インバータの設置面積を効果的に半分に削減し、トランジスタの面積密度を 2 倍にし、ムーアの法則の限界をさらに押し広げます。 PMOS デバイスを NMOS デバイスの上に配置した 3D 積層 CMOS 構造。総面積は、RibbonFET の面積と同じです。 NMOS ゲートと PMOS ゲートは異なる金属材料を使用します 3D 積層 CMOS を利用するには、解決すべきプロセス統合の課題が数多くあり、その中には CMOS の処理と製造が含まれます。限界です。 それを達成するにはどうすればよいですか?自己整合 3D CMOS の製造はシリコン ウェーハから始まります。ウェーハ上に、「超格子」と呼ばれるシリコンとシリコンゲルマニウムの層を次々と堆積させます。次に、フォトリソグラフィー パターンを使用して超格子の一部を切り取り、フィン状の構造を残します。超格子結晶は、その後の開発プロセスに強力なサポート構造を提供します。 次に、超格子を次の操作から保護するために、「偽の」ポリシリコンが超格子上に配置されます。このステップは、垂直に積層されたデュアル ソース/ドレイン プロセスとして知られ、上部ナノリボン (将来の NMOS サイト) の両端にリンドープ シリコンを成長させ、同時に下部ナノリボン (将来の PMOS サイト) にドープされたシリコンを選択的に成長させます。その後、誘電体が電源の周囲に配置され、放電によって電源が互いに絶縁されます。 #3D スタッキングにより、平方ミリメートルあたりの CMOS トランジスタの密度が効果的に 2 倍になります。実際の密度は、複雑さを伴うロジック セルに依存します。 。 #いよいよドアの施工です。まず、以前に取り付けられた偽のドアを取り外して、シリコン ナノリボンを露出させます。次に、シリコン ゲルマニウムのみがエッチングで除去され、トランジスタのチャネル領域である平行なシリコン ナノリボンの山が解放されます。 次に、非常に薄い絶縁層がナノリボンの 4 つの側面すべてにコーティングされますが、この絶縁層は非常に高い誘電率を持っています。ナノリボン チャネルは非常に小さいため、プレーナ トランジスタほど効率的に化学的にコーティングすることができません。 下部ナノリボンを金属で囲んで p ドープ チャネルを形成し、上部のナノリボンは別のナノリボンと n ドープ チャネルを形成します。このようにして、ゲートスタックが構築され、2 つのトランジスタが取り付けられます。 このプロセスは複雑に見えるかもしれませんが、別の手法 (順次 3D スタッキング) よりも優れています。後者を使用する場合、NMOS デバイスと PMOS デバイスは別々のウェーハに実装され、その後 2 つが一緒にされて、PMOS 層が NMOS ウェーハに転写されます。セルフアライン 3D 積層法は、加工工程が少なく、製造コストをより厳密に制御できます。 #そしてさらに重要なことに、このセルフアライメント方法は、2 つのウェーハを接続するときに発生する可能性のあるアライメントエラーも回避します。 3D スタック型 CMOS に必要な接続をすべて行うのは非常に困難です。以下のデバイス スタックからの電源接続が必要になります。設計上、NMOS デバイス [上] と PMOS デバイス [下] には別々のソース/ドレイン コンタクトがありますが、両方のデバイスは共通のゲートを共有します。 NMOS と PMOS 間の垂直間隔を最適化する必要があることに注意してください。短すぎると寄生容量が増加します。長すぎると、2 つのデバイス間の相互接続の抵抗が増加します。どちらの極端な状況でも、回路の速度が低下し、より多くの電力が消費されます。 アメリカの TEL Research Center が IEDM 2021 カンファレンスで発表したものなど、多くの設計研究では、3D CMOS の限られたスペース内に必要なすべての相互接続を提供することが提案されていますが、そうすることで大きな影響を受けることはありません。形成する論理セルの面積を増やします。この調査は、最適な相互接続オプションを見つける上でイノベーションの機会が数多くあることを示しています。 ストリップ電界効果トランジスタと 3D CMOS により、ムーアの法則を継続するための明確な道筋が得られます。この路線は少なくとも2024年以降まで延長される可能性がある。 #ムーアの法則の創始者であるゴードン・ムーアは、2005 年のインタビューで次のように認めました。 。」

### ####################彼は次のように述べています。 ################## トランジスタの製造プロセスが FinFET を経て、継続的な最適化が行われると、RibbonFET の時代が到来し、最終的には 3D へと移行します。積層型CMOSプロセスを開発したことで、ゴードン・ムーア氏もすぐに驚かれることが予想されます。 #########

ムーアの法則の未来

以上がトランジスタの生命線がここにあります: 3D 積層 CMOS、ムーアの法則はあと 10 年続くでしょうか?の詳細内容です。詳細については、PHP 中国語 Web サイトの他の関連記事を参照してください。

ホットAIツール

Undresser.AI Undress

リアルなヌード写真を作成する AI 搭載アプリ

AI Clothes Remover

写真から衣服を削除するオンライン AI ツール。

Undress AI Tool

脱衣画像を無料で

Clothoff.io

AI衣類リムーバー

AI Hentai Generator

AIヘンタイを無料で生成します。

人気の記事

ホットツール

メモ帳++7.3.1

使いやすく無料のコードエディター

SublimeText3 中国語版

中国語版、とても使いやすい

ゼンドスタジオ 13.0.1

強力な PHP 統合開発環境

ドリームウィーバー CS6

ビジュアル Web 開発ツール

SublimeText3 Mac版

神レベルのコード編集ソフト(SublimeText3)

ホットトピック

7554

7554

15

15

1382

1382

52

52

83

83

11

11

24

24

96

96

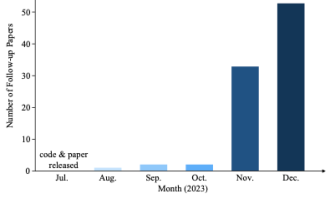

なぜ自動運転ではガウス スプラッティングが非常に人気があるのに、NeRF は放棄され始めているのでしょうか?

Jan 17, 2024 pm 02:57 PM

なぜ自動運転ではガウス スプラッティングが非常に人気があるのに、NeRF は放棄され始めているのでしょうか?

Jan 17, 2024 pm 02:57 PM

上記と著者の個人的な理解 3 次元ガウシアンプラッティング (3DGS) は、近年、明示的な放射線フィールドとコンピューター グラフィックスの分野で出現した革新的なテクノロジーです。この革新的な方法は、数百万の 3D ガウスを使用することを特徴とし、主に暗黙的な座標ベースのモデルを使用して空間座標をピクセル値にマッピングする神経放射線場 (NeRF) 方法とは大きく異なります。明示的なシーン表現と微分可能なレンダリング アルゴリズムにより、3DGS はリアルタイム レンダリング機能を保証するだけでなく、前例のないレベルの制御とシーン編集も導入します。これにより、3DGS は、次世代の 3D 再構築と表現にとって大きな変革をもたらす可能性のあるものとして位置付けられます。この目的を達成するために、私たちは 3DGS 分野における最新の開発と懸念について初めて体系的な概要を提供します。

Microsoft Teams の 3D Fluent 絵文字について学ぶ

Apr 24, 2023 pm 10:28 PM

Microsoft Teams の 3D Fluent 絵文字について学ぶ

Apr 24, 2023 pm 10:28 PM

特に Teams ユーザーの場合は、Microsoft が仕事中心のビデオ会議アプリに 3DFluent 絵文字の新しいバッチを追加したことを覚えておく必要があります。 Microsoft が昨年 Teams と Windows 向けの 3D 絵文字を発表した後、その過程で実際に 1,800 を超える既存の絵文字がプラットフォーム用に更新されました。この大きなアイデアと Teams 用の 3DFluent 絵文字アップデートの開始は、公式ブログ投稿を通じて最初に宣伝されました。 Teams の最新アップデートでアプリに FluentEmojis が追加 Microsoft は、更新された 1,800 個の絵文字を毎日利用できるようになると発表

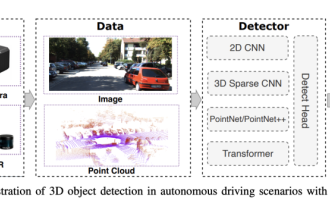

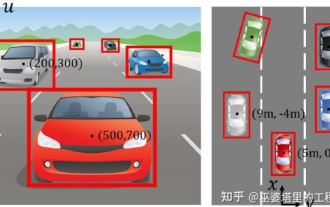

カメラかライダーを選択しますか?堅牢な 3D オブジェクト検出の実現に関する最近のレビュー

Jan 26, 2024 am 11:18 AM

カメラかライダーを選択しますか?堅牢な 3D オブジェクト検出の実現に関する最近のレビュー

Jan 26, 2024 am 11:18 AM

0.前面に書かれています&& 自動運転システムは、さまざまなセンサー (カメラ、ライダー、レーダーなど) を使用して周囲の環境を認識し、アルゴリズムとモデルを使用することにより、高度な知覚、意思決定、および制御テクノロジーに依存しているという個人的な理解リアルタイムの分析と意思決定に。これにより、車両は道路標識の認識、他の車両の検出と追跡、歩行者の行動の予測などを行うことで、安全な運行と複雑な交通環境への適応が可能となり、現在広く注目を集めており、将来の交通分野における重要な開発分野と考えられています。 。 1つ。しかし、自動運転を難しくしているのは、周囲で何が起こっているかを車に理解させる方法を見つけることです。これには、自動運転システムの 3 次元物体検出アルゴリズムが、周囲環境にある物体 (位置を含む) を正確に認識し、記述することができる必要があります。

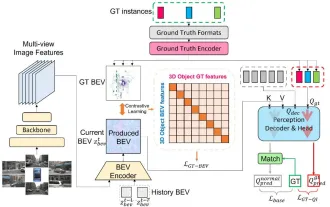

CLIP-BEVFormer: BEVFormer 構造を明示的に監視して、ロングテール検出パフォーマンスを向上させます。

Mar 26, 2024 pm 12:41 PM

CLIP-BEVFormer: BEVFormer 構造を明示的に監視して、ロングテール検出パフォーマンスを向上させます。

Mar 26, 2024 pm 12:41 PM

上記および筆者の個人的な理解: 現在、自動運転システム全体において、認識モジュールが重要な役割を果たしている。道路を走行する自動運転車は、認識モジュールを通じてのみ正確な認識結果を得ることができる。下流の規制および制御モジュール自動運転システムでは、タイムリーかつ正確な判断と行動決定が行われます。現在、自動運転機能を備えた自動車には通常、サラウンドビューカメラセンサー、ライダーセンサー、ミリ波レーダーセンサーなどのさまざまなデータ情報センサーが搭載されており、さまざまなモダリティで情報を収集して正確な認識タスクを実現しています。純粋な視覚に基づく BEV 認識アルゴリズムは、ハードウェア コストが低く導入が容易であるため、業界で好まれており、その出力結果はさまざまな下流タスクに簡単に適用できます。

Windows 11 のペイント 3D: ダウンロード、インストール、および使用ガイド

Apr 26, 2023 am 11:28 AM

Windows 11 のペイント 3D: ダウンロード、インストール、および使用ガイド

Apr 26, 2023 am 11:28 AM

新しい Windows 11 が開発中であるというゴシップが広まり始めたとき、すべての Microsoft ユーザーは、新しいオペレーティング システムがどのようなもので、何をもたらすのかに興味を持ちました。憶測を経て、Windows 11が登場しました。オペレーティング システムには新しい設計と機能の変更が加えられています。いくつかの追加に加えて、機能の非推奨と削除が行われます。 Windows 11 に存在しない機能の 1 つは Paint3D です。描画、落書き、落書きに適したクラシックなペイントは引き続き提供していますが、3D クリエイターに最適な追加機能を提供する Paint3D は廃止されています。追加機能をお探しの場合は、最高の 3D デザイン ソフトウェアとして Autodesk Maya をお勧めします。のように

カード1枚で30秒でバーチャル3D嫁をゲット! Text to 3D は、毛穴の詳細が明確な高精度のデジタル ヒューマンを生成し、Maya、Unity、その他の制作ツールとシームレスに接続します

May 23, 2023 pm 02:34 PM

カード1枚で30秒でバーチャル3D嫁をゲット! Text to 3D は、毛穴の詳細が明確な高精度のデジタル ヒューマンを生成し、Maya、Unity、その他の制作ツールとシームレスに接続します

May 23, 2023 pm 02:34 PM

ChatGPT は AI 業界に鶏の血を注入し、かつては考えられなかったすべてのことが今日では基本的な慣行になりました。進化を続ける Text-to-3D は、AIGC 分野において Diffusion(画像)、GPT(テキスト)に次ぐホットスポットとされ、前例のない注目を集めています。いいえ、ChatAvatar と呼ばれる製品が控えめなパブリック ベータ版として公開され、すぐに 700,000 回を超えるビューと注目を集め、Spacesoftheweek で特集されました。 △ChatAvatarは、AIが生成した単一視点/多視点の原画から3Dの様式化されたキャラクターを生成するImageto3D技術にも対応しており、現在のベータ版で生成された3Dモデルは広く注目を集めています。

自動運転のための 3D 視覚認識アルゴリズムの詳細な解釈

Jun 02, 2023 pm 03:42 PM

自動運転のための 3D 視覚認識アルゴリズムの詳細な解釈

Jun 02, 2023 pm 03:42 PM

自動運転アプリケーションの場合、最終的には 3D シーンを認識することが必要になります。理由は簡単で、車両は画像から得られる知覚結果に基づいて運転することはできませんし、人間のドライバーであっても画像に基づいて運転することはできません。物体までの距離やシーンの奥行き情報は2D認識結果に反映できないため、自動運転システムが周囲の環境を正しく判断するための鍵となります。一般に、自動運転車の視覚センサー(カメラなど)は、車体上部または車内のバックミラーに設置されます。どこにいても、カメラが取得するのは、現実世界を透視図 (PerspectiveView) (世界座標系から画像座標系) に投影したものです。この視点は人間の視覚システムに非常に似ており、

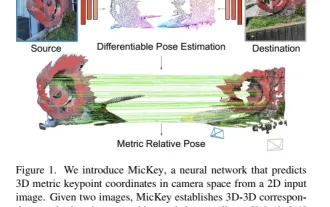

オックスフォード大学の最新情報!ミッキー:2D画像を3D SOTAでマッチング! (CVPR\'24)

Apr 23, 2024 pm 01:20 PM

オックスフォード大学の最新情報!ミッキー:2D画像を3D SOTAでマッチング! (CVPR\'24)

Apr 23, 2024 pm 01:20 PM

前に書かれたプロジェクトのリンク: https://nianticlabs.github.io/mickey/ 2 枚の写真が与えられた場合、それらの写真間の対応関係を確立することで、それらの間のカメラのポーズを推定できます。通常、これらの対応は 2D 対 2D であり、推定されたポーズはスケール不定です。いつでもどこでもインスタント拡張現実などの一部のアプリケーションでは、スケール メトリクスの姿勢推定が必要なため、スケールを回復するために外部深度推定器に依存します。この論文では、3D カメラ空間でのメトリックの対応を予測できるキーポイント マッチング プロセスである MicKey を提案します。画像全体の 3D 座標マッチングを学習することで、相対的なメトリックを推測できるようになります。