標準とは何を意味しますか? 無駄のない標準化作業についての簡単な議論を推奨します 標準作業

php 小辺友才は今日、「標準作業」を皆さんに紹介します。これは産業分野でよく使われる言葉で、標準化された作業を意味します。標準化された作業は、作業プロセスと作業手順を最適化することで効率と品質を向上させるように設計された無駄のない生産ツールです。この記事では、読者がこの概念をよりよく理解して適用できるように、標準化作業の重要性と推奨される実装方法について簡単に説明します。

前世紀末の中国の製造業の台頭と急速な発展に伴い、企業運営のあらゆる側面における標準作業はますます注目を集めており、リーントランスフォーメーションを促進するための非常に重要な基盤となっています。企業。

3. 標準化された作業により、業務プロセスが安定し、プロセスの変動が減少し、変動や干渉が減少しますが、その効果は特に新入社員の教育において顕著です。一般に欧米型企業では、標準的な作業は第三者である技術者がIE手法を用いて測定し、その結果をもとに完成させます。トヨタにおける標準作業の最大の特徴は、作業を行う現場(管理)担当者が策定することです。具体的には、チームリーダーは自分の工程内の業務を他の人よりも理解・熟知しているため、標準業務の内容は主にチームリーダーが策定するものであり、標準業務は現場が策定するとも言えます。チームリーダーは、地上の実際の物体を理解した上で文書化します。

標準運用は現場管理者によって策定され、標準運用の結果を維持し更新するのも現場管理者の責任です。一方、標準作業は固定されたものではなく、現場のさまざまな条件が変化した場合には、それに合わせて標準作業を更新する必要があります。

3. 標準化作業の前提条件

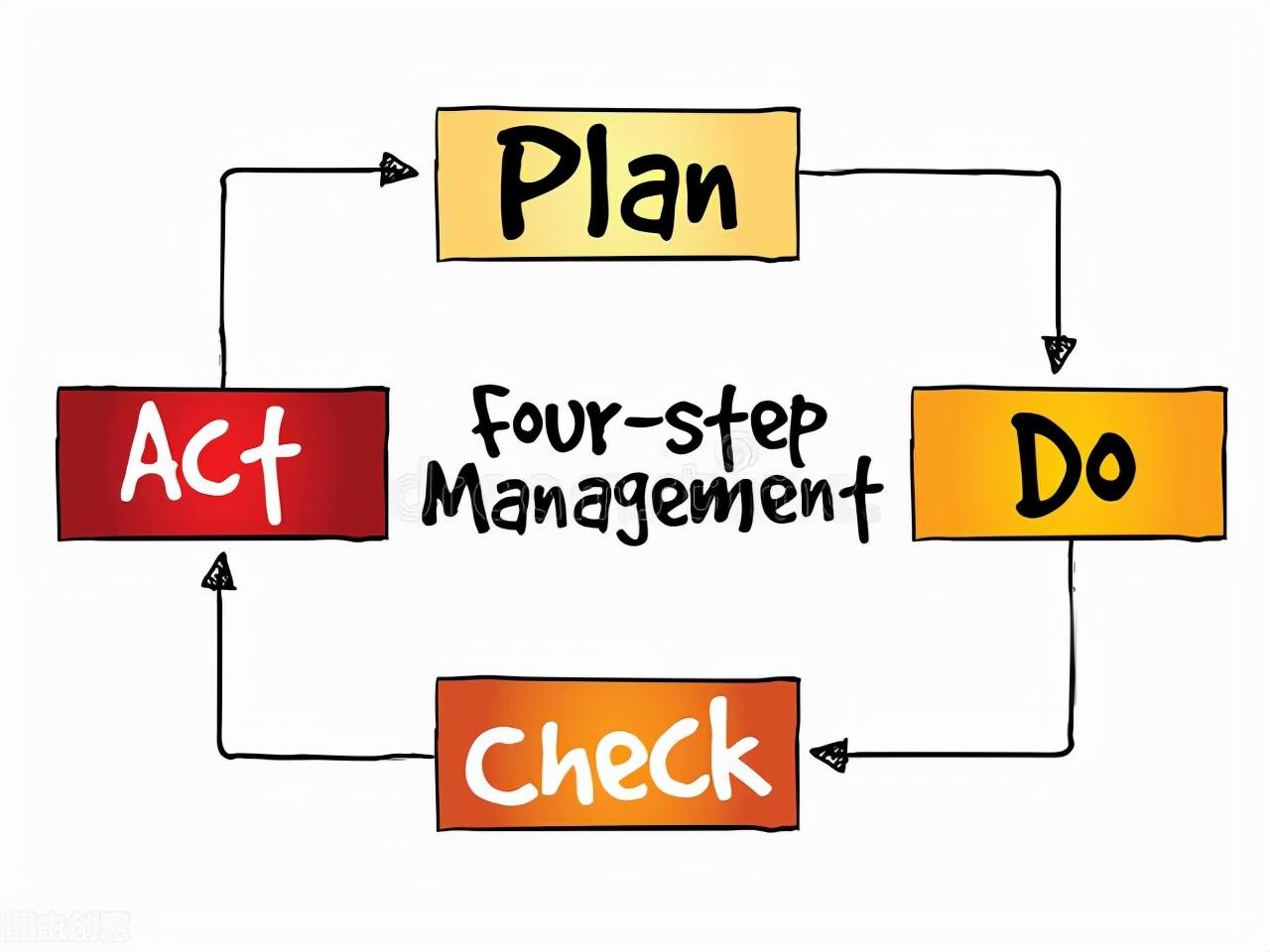

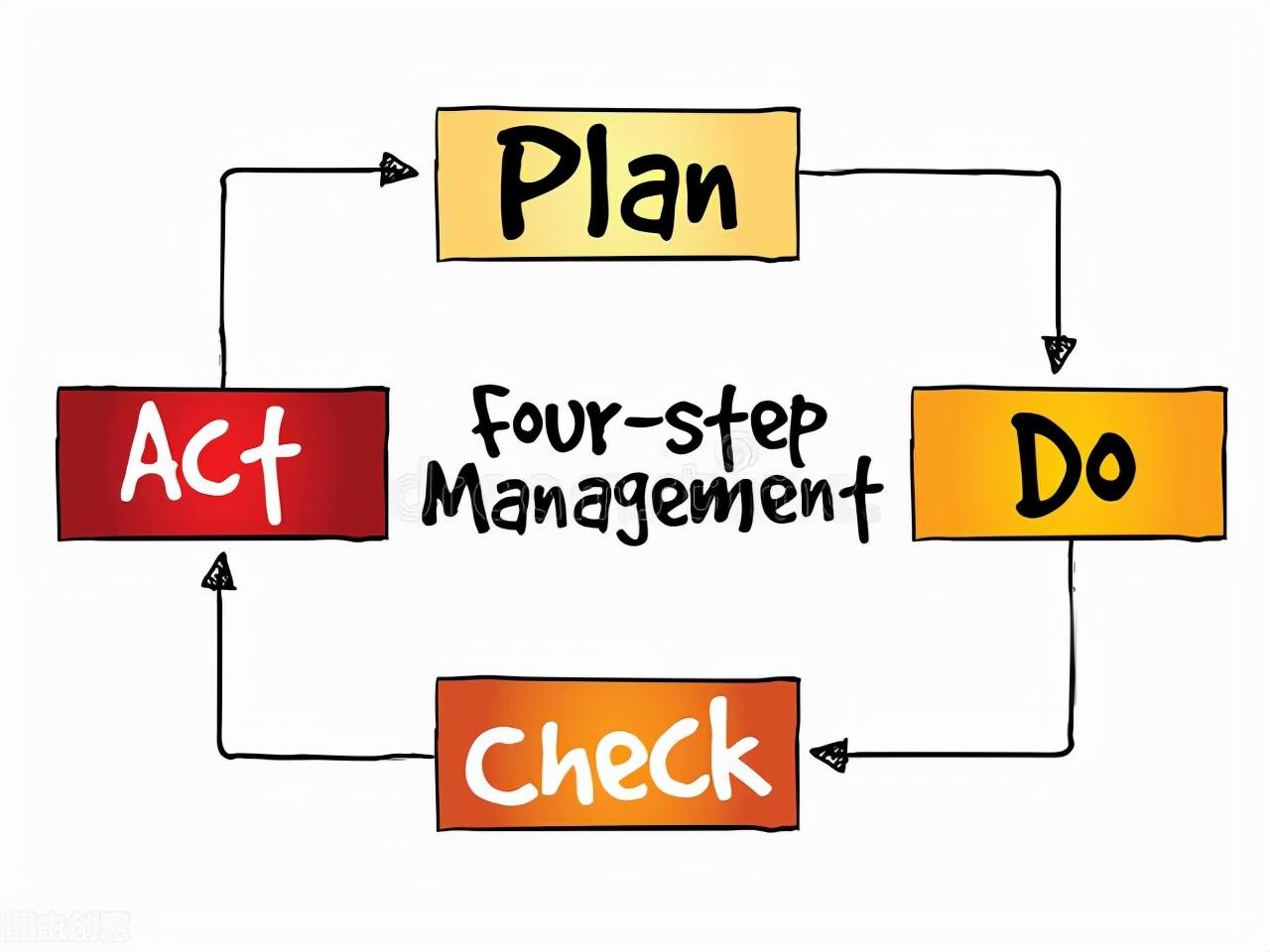

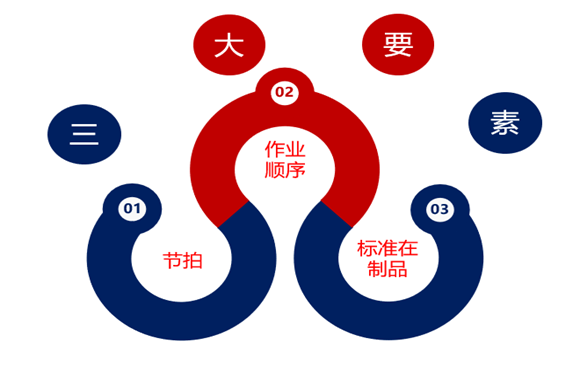

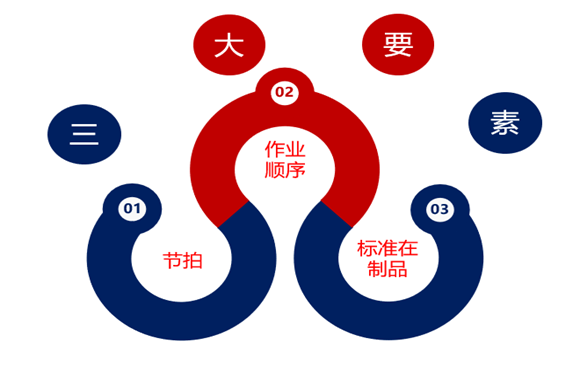

標準化作業を実施するには、まず安定した運用状態を達成する必要があります。プロセス自体を統一しないと、たとえ一時的に標準化されても、実際の効果は良くありません。標準作業の前提となるのは、多機能作業や移動作業を含めた単位生産方式であり、人を中心に、無駄を省き、本当に価値のある仕事だけに集中し、一連の作業を同じ条件で繰り返すことができます。時間や器具構成なども上記のパターンに準じます。以下に見るように、トヨタのいう標準化作業は、当社の標準化作業とは異なり、作業工程、時間、資材の搬入、作業上の注意事項があり、ユニット化、多機能作業、流れ生産を基本としています。ロジックが分からないと、後述する標準化業務の核となる三大要素が理解できません。IV. 標準化作業の 3 つの主要要素

わかりました、今日はここまでです。この記事がお役に立てば幸いです。記事「標準の意味」「リーン標準化作業の標準作業に関する簡単な議論の推奨」をよく読んで、何かを得たような気がします。それから、私に「いいね!」を押してください。

以上が標準とは何を意味しますか? 無駄のない標準化作業についての簡単な議論を推奨します 標準作業の詳細内容です。詳細については、PHP 中国語 Web サイトの他の関連記事を参照してください。

ホットAIツール

Undresser.AI Undress

リアルなヌード写真を作成する AI 搭載アプリ

AI Clothes Remover

写真から衣服を削除するオンライン AI ツール。

Undress AI Tool

脱衣画像を無料で

Clothoff.io

AI衣類リムーバー

Video Face Swap

完全無料の AI 顔交換ツールを使用して、あらゆるビデオの顔を簡単に交換できます。

人気の記事

ホットツール

メモ帳++7.3.1

使いやすく無料のコードエディター

SublimeText3 中国語版

中国語版、とても使いやすい

ゼンドスタジオ 13.0.1

強力な PHP 統合開発環境

ドリームウィーバー CS6

ビジュアル Web 開発ツール

SublimeText3 Mac版

神レベルのコード編集ソフト(SublimeText3)

ホットトピック

7752

7752

15

15

1643

1643

14

14

1398

1398

52

52

1293

1293

25

25

1234

1234

29

29

後処理後のジャンクなしでiOSで写真を撮る方法

Mar 27, 2025 am 10:40 AM

後処理後のジャンクなしでiOSで写真を撮る方法

Mar 27, 2025 am 10:40 AM

iPhoneのカメラには、セルフィーの学習や背景オブジェクトの削除など、印象的なAI搭載機能があります。 ただし、この処理は、写真の精度を損なう場合があります。 幸いなことに、いくつかの代替品はより大きな共同を提供します

トランプはちょうどティクトクの禁止を遅らせた(再び)

Apr 11, 2025 am 10:48 AM

トランプはちょうどティクトクの禁止を遅らせた(再び)

Apr 11, 2025 am 10:48 AM

Tiktokの米国の禁止は再び遅れ、今回は6月18日までです。 トランプ大統領は、真実の社会的に、締め切りを75日延長する新しい大統領命令を発表し、条例が米国の買い手を見つけるためのより多くの時間を確保しました。これは、pの2番目の遅延をマークします

Googleマップが広告でいっぱいなのはなぜですか?

Apr 09, 2025 am 12:18 AM

Googleマップが広告でいっぱいなのはなぜですか?

Apr 09, 2025 am 12:18 AM

GoogleMapsが広告に満ちている理由は、そのビジネスモデルが広告を通じて運用コストをカバーする必要があるためです。 1)Googleは、さまざまな形式の広告を-Mapsに埋め込むことで無料サービスを維持します。 2)ユーザーは、「スポンサー」または「広告」タグで結果を識別することで広告を管理できます。 3)ユーザーエクスペリエンスを改善するためのヒントには、オフラインマップの使用と「探索」機能が含まれます。

Zelleの4つのベスト選択肢

Apr 05, 2025 am 10:29 AM

Zelleの4つのベスト選択肢

Apr 05, 2025 am 10:29 AM

ZelleのStandaloneアプリはなくなりましたが、ピアツーピアの支払い機能は多くの銀行アプリ内で生き続けています。 銀行が検索ツールを使用してZelleをサポートしているかどうかを確認します。 2,200を超える銀行はすでに統合されています。 そうでない場合は、これらのトップゼルを考えてください

最終的にデフォルトフィードをスレッドで変更できます

Mar 27, 2025 am 10:39 AM

最終的にデフォルトフィードをスレッドで変更できます

Mar 27, 2025 am 10:39 AM

スレッドアプリの更新:デフォルトフィードなどを選択してください! スレッドを使用すると、アプリを開くときにデフォルトのフィード(「フォロー」またはカスタムフィード)を選択できます。 これは、アルグではなく、従うアカウントからの投稿が表示されることを意味します

Googleマップの写真を撮るために報酬を得ることができますか?

Apr 10, 2025 am 09:36 AM

Googleマップの写真を撮るために報酬を得ることができますか?

Apr 10, 2025 am 09:36 AM

GoogleMapsの写真を撮ってお金を稼ぐことができます。 GoogleMapsのローカルウィザードプログラムに参加して、高品質の写真やコメントをアップロードすることでポイントを蓄積します。これは、GooglePlayポイントやその他の報酬に引き換えることができます。

Googleマップでお金を稼ぐにはどうすればよいですか?

Apr 02, 2025 pm 04:13 PM

Googleマップでお金を稼ぐにはどうすればよいですか?

Apr 02, 2025 pm 04:13 PM

GoogleMapsを通じてお金を稼ぐ主な方法は次のとおりです。1。広告収益:Googleeadsプラットフォームを介して広告を提供して、ユーザートラフィックを引き付ける。 2。API使用料:GoogleMaps APIに基づいてアプリケーションを開発し、ユーザーの料金を請求します。 3。位置データの販売:位置データを収集および分析し、それを第三者に販売します。広告、API呼び出し、データ分析を最適化することにより、収益を最大化します。

Googleマップドライバーは何を支払われますか?

Apr 08, 2025 am 12:14 AM

Googleマップドライバーは何を支払われますか?

Apr 08, 2025 am 12:14 AM

Googleマップドライバーは、キロメートルで計算された基本給やボーナスを含むお金を稼ぎます。彼らの給与構造は契約システムに基づいており、基本給は月額約3,000ドル、ボーナスは1キロメートルあたり0.1ドル、夜間の運転時に追加のボーナスを取得できます。