지능형 커넥티드 카를 위한 와이어 제어 섀시 기술 심층 분석

01 Control-by-wire 기술 인식

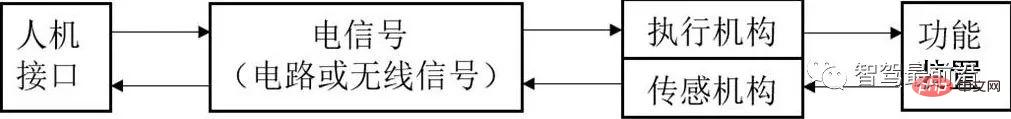

Control-by-wire 기술(X by Wire)은 센서를 통해 운전자의 조작 동작을 전기 신호로 변환하여 변속기 제어를 달성하고 기존 기계 시스템이나 유압 시스템을 대체하며, 신호는 제어 목적을 달성하기 위해 액추에이터를 직접 제어합니다. 기본 원리는 그림 1에 나와 있습니다.

이 기술은 1972년 미국 항공우주국(NASA)이 발사한 플라이 바이 와이어(Fly by Wire) 항공기에서 유래되었습니다.

그 중 "X"는 수학 방정식에서 알 수 없는 숫자와 같으며 전통적으로 기계 또는 유압으로 제어되는 자동차의 다양한 구성 요소 및 관련 작동을 나타냅니다.

그림 1 와이어 제어 기술의 기본 개략도

와이어 제어 시스템은 기존의 공압, 유압 및 기계 연결을 취소하므로 센서, 제어 장치 및 전자기 액추에이터로 대체됩니다. , 따라서 안전성, 빠른 응답, 낮은 유지 관리 비용, 간단하고 빠른 설치 및 테스트 등의 장점이 있습니다.

지능형 네트워크 와이어 제어 기술에는 주로 와이어 제어 조향 기술, 와이어 제어 브레이크 기술, 와이어 제어 구동 기술, 와이어 제어 변속 기술 및 와이어 제어 서스펜션 기술 등이 포함됩니다.

02 Steering By Wire 시스템에 대한 인식

Steering By Wire 시스템 소개

Steering By Wire(SBW)는 경로 추적 및 장애물 회피를 구현하는 지능형 네트워크 차량입니다. 우수한 하드웨어를 제공합니다. 자율 조향을 실현하기 위한 지능형 커넥티드 카의 기반이 되며, 그 성능은 능동 안전과 운전 경험에 직접적인 영향을 미칩니다.

스티어링 바이 와이어 시스템은 스티어링 휠과 스티어링 휠 사이에 기계적 연결이 없어 차체 무게를 줄이고 도로 충격을 제거할 수 있는 장점이 있습니다. 소음 감소 및 충격 차단.

스티어바이와이어 시스템에 대한 연구는 해외에서 비교적 일찍 시작되었습니다.

미국 델파이사, TRW사, 일본 미쓰비시사, ZF사, BMW사 등 유명 자동차 회사와 자동차 부품 제조사들이 잇달아 자체 SBW 시스템을 개발하고 있습니다.

TRW 회사는 스티어링 휠과 스티어링 휠 사이의 기계적 연결을 대체하기 위해 제어 신호를 사용할 것을 최초로 제안했습니다.

그러나 전자 제어 기술로 인해 스티어 바이 와이어 기술은 1990년대가 되어서야 큰 발전을 이루었습니다.

인피니티의 'Q50'은 스티어링 바이 와이어 기술이 적용된 최초의 양산형 모델이 되었습니다.

2017년 Nexteer는 "저소음 스티어링 시스템"과 "주문형 스티어링 시스템"으로 구성된 스티어링 바이 와이어 시스템을 개발했습니다. 이 시스템은 정지 상태를 유지하고 더 많은 실내 공간을 제공하기 위해 계기판으로 들어갈 수 있습니다.

국내 기업의 와이어 제어 자동차에 대한 연구는 상대적으로 늦게 시작되었으며, 여러 대학의 와이어 제어 시스템에 대한 연구는 주로 이론을 기반으로 하고 있습니다.

2004년 통지대학교는 그림 2와 같이 스티어바이와이어 시스템을 탑재한 4륜 독립구동 초소형 전기차 '춘희 3호'를 상하이 국제산업박람회에서 시연했다.

그림 2 스티어링 바이 와이어 전기자동차 춘시 3호

스티어링 바이 와이어 시스템 구조

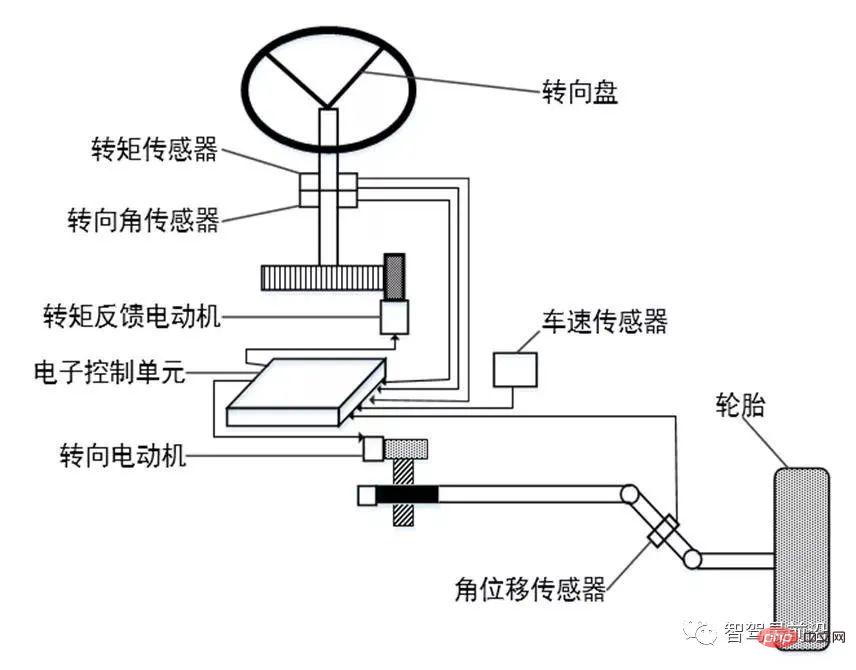

스티어링 바이 와이어 시스템은 주로 스티어링 휠 모듈, 조향 실행 모듈, 그리고 그림 3과 같이 ECU의 세 가지 주요 부분과 자동 안전 시스템, 전원 공급 시스템 등의 보조 모듈로 구성됩니다.

그림 3 스티어링 바이 와이어 시스템의 구조도

스티어링 휠 모듈에는 스티어링 휠, 스티어링 휠 각도 센서 및 토크 모터가 포함됩니다.

주요 기능은 스티어링 휠 각도를 측정하여 운전자의 조향 의도를 디지털 신호로 변환하고 이를 메인 컨트롤러에 전송하는 동시에 ECU에서 전송된 토크 신호를 수신하여 조향을 생성하는 것입니다. 운전자에게 해당 도로 감지 신호를 제공하는 휠 백킹 토크.

조향 실행 모듈에는 조향 각도 센서, 조향 실행 모터, 조향 모터 컨트롤러 및 전륜 조향 구성 요소가 포함되어 있습니다. 주요 기능은 ECU의 명령을 받아들이고 조향 모터를 제어하여 필요한 전방을 달성하는 것입니다. 휠 각도 및 운전자의 조향 의도를 완료합니다.

ECU는 수집된 신호를 분석 및 처리하고, 자동차의 동작 상태를 판단하고, 토크 모터와 조향 실행 모터에 명령을 보내고, 두 모터의 작동을 제어하여 차량의 제어를 완료합니다. 방향 각도와 토크 모터가 시뮬레이션하여 스티어링 휠 중심 토크를 생성하여 운전자의 운전 경험을 보장합니다.

전력 시스템은 컨트롤러, 실행 모터 및 기타 차량 모터의 전원 공급을 담당하여 전력망이 무거운 부하에서도 안정적으로 작동하도록 보장합니다.

자동 안전 시스템은 와이어 제어 스티어링 시스템에 오류가 발생할 경우 중복 안전을 보장합니다.

자동차의 정상적인 주행을 극대화하기 위해 다양한 결함 형태와 수준을 적절하게 처리하는 일련의 모니터링 및 구현 알고리즘이 포함되어 있습니다.

ECU 및 조향 액츄에이터 모터 등 주요 부품에 결함이 감지되면 결함 처리 ECU가 자동으로 작동하여 먼저 ECU 및 조향 액츄에이터 모터를 완전히 비활성화하는 명령을 내립니다. 차량 방향 제어의 안전을 보장하기 위해 결함 액추에이터 모터를 시작합니다.

인피니티 Q50 스티어링 바이 와이어 시스템

스티어링 휠과 스티어링 액츄에이터는 전통적인 스티어링 칼럼을 통해 함께 연결되지만 기본 형태는 일반 연료 자동차와 동일합니다. 스티어링 칼럼과 스티어링 액츄에이터는 전자적으로 제어되는 다판 클러치로 연결됩니다.

아래 그림 4와 같습니다.

그림 4 인피니티 Q50 스티어링 바이 와이어 시스템

정상 주행 중에는 멀티 플레이트 클러치가 분리되어 있지만 스티어링 컬럼은 여전히 존재하지만 직접 구동하지는 않습니다. 앞바퀴 효과.

스티어링 바이 와이어 메커니즘이 고장나는 긴급 상황에서만 다판 클러치가 자동으로 연결되고 스티어링 휠, 스티어링 컬럼 및 스티어링 메커니즘(랙 앤 피니언 메커니즘) 간의 견고한 연결로 조향이 구현됩니다. 작동하고 운전 안전을 보장합니다.

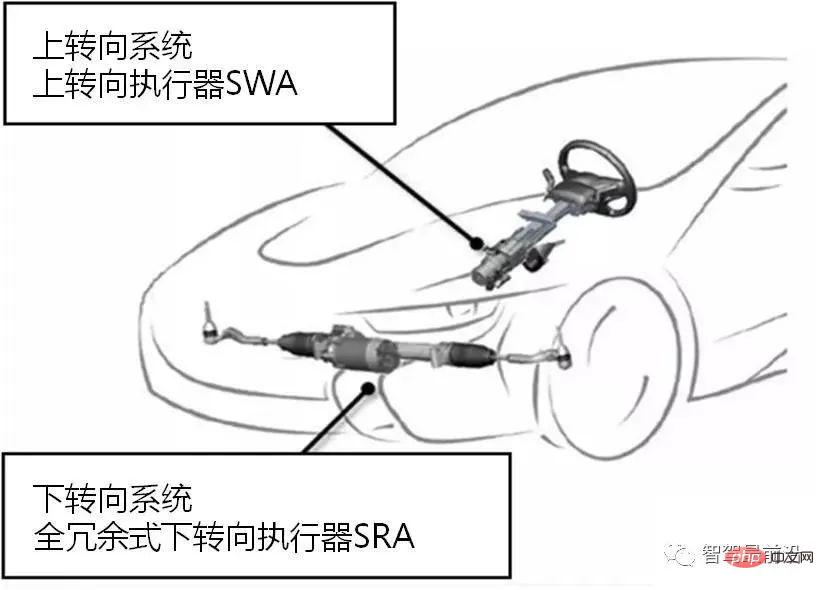

보쉬의 스티어링 바이 와이어 시스템

보쉬 시스템은 인피니티 Q50의 스티어링 바이 와이어 시스템과는 완전히 다릅니다. 조향 제거 컬럼은 상부 조향 액츄에이터 SWA로 구성된 상부 조향 시스템과 완전히 중복된 하부 조향 액츄에이터 SRA로 구성된 하부 조향 시스템으로 구성되며, 상부 조향 시스템과 하부 조향 시스템 사이에는 견고한 연결이 없습니다. 아래 그림 5와 같습니다.

그림 5 Bosch의 스티어링 바이 와이어 시스템

스티어링 바이 와이어 시스템의 작동 원리

그림 6 스티어링 바이 와이어 시스템의 작동 원리 다이어그램

그림 6에서 볼 수 있듯이 스티어링 바이 와이어 시스템의 작동 원리는 다음과 같습니다. , 스티어링 휠 토크 센서 및 조향 각도 센서는 측정된 운전자 토크와 스티어링 휠 각도를 전기 신호로 변환하여 전자 제어 장치(ECU)에 입력합니다. ECU는 차속 센서의 신호를 바탕으로 토크 피드백 모터를 제어하고, 조향 전달 메커니즘에 설치된 각도 변위 센서는 조향력 시뮬레이션을 기반으로 회전 방향을 생성하고 피드백 토크를 생성하는 동시에 조향 모터의 회전 방향, 토크 크기 및 회전 각도를 제어합니다. , 기계식 조향 장치를 통해 스티어링 휠의 조향 위치를 제어함으로써 운전자가 예상하는 궤적을 따라 자동차가 주행할 수 있게 됩니다.

학습 요약

1. 스티어링 바이 와이어 시스템은 스티어링 휠과 스티어링 휠 사이에 기계적 연결이 없어 자동차 무게를 줄일 수 있습니다. 차체를 보호하고 도로 충격을 제거합니다. 소음 감소 및 충격 차단과 같은 장점이 있습니다.

2. 와이어 제어 조향 시스템은 주로 조향 휠 모듈, 조향 실행 모듈, ECU의 세 가지 주요 부분과 자동 안전 시스템 및 전원 공급 장치와 같은 보조 모듈로 구성됩니다.

03 Drive by Wire 시스템 인식

Drive By Wire 시스템 소개

Drive By Wire(DBW)는 지능형 커넥티드카 구현을 위해 꼭 필요한 핵심 기술입니다. 스로틀 바이 와이어(Throttle by Wire) 또는 전자 제어 스로틀(Throttle by Wire)이라고도 알려진 자율 주행을 위한 우수한 하드웨어 기반입니다.

엔진은 케이블이나 타이로드 대신에 와이어링 하네스를 사용하고, 스로틀 밸브 측면에 구동 모터를 장착해 자동차의 다양한 주행 정보에 따라 스로틀 밸브를 구동시켜 개도를 변경합니다. , 실린더에 들어가는 오일과 가스 혼합물은 엔진의 연소 상태를 개선하기 위해 정확하게 조정되어 엔진의 연소 상태를 크게 향상시킵니다.

더 나아가, 드라이브 바이 와이어 시스템을 통해 자동차를 더욱 편리하게 만들어 고정 속도 크루즈, 어댑티브 크루즈 등의 기능을 구현할 수 있습니다.

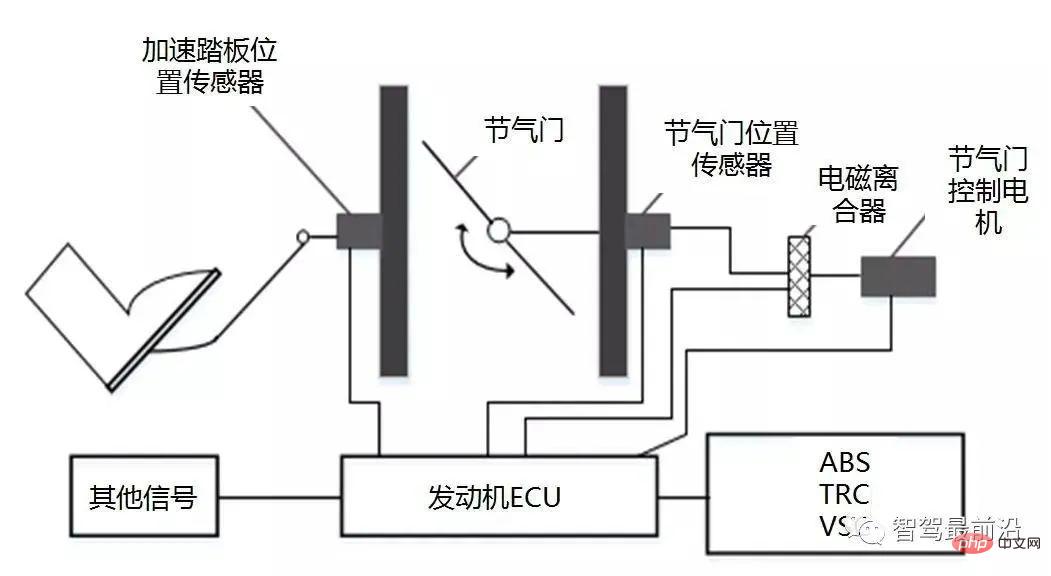

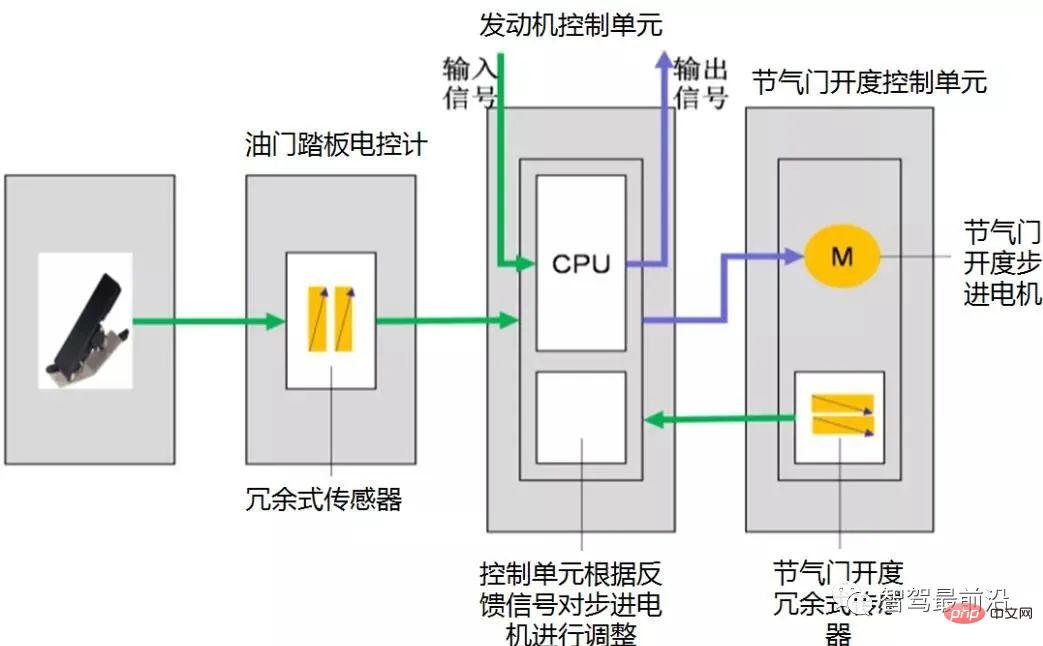

드라이브 바이 와이어 시스템 구조

드라이브 바이 와이어 스로틀 시스템은 주로 가속 페달, 가속 페달 위치 센서, ECU, 데이터 버스, 서보 모터 및 가속기로 구성됩니다. 페달 액츄에이터.

이 시스템은 가속 페달과 스로틀 밸브 사이의 기계적 구조를 없애고, 가속 페달 위치 센서를 통해 가속 페달의 절대 변위를 감지합니다.

ECU는 최적의 스로틀 개방도를 계산한 후 최적의 개방도를 유지하기 위해 스로틀을 제어하기 위해 모터를 구동하라는 명령을 출력합니다. 아래 그림 7과 같습니다.

그림 7 드라이브 바이 와이어 시스템의 구조 다이어그램

드라이브 바이 와이어 시스템의 분류

현재 두 가지 주요 유형이 있습니다. 지능형 커넥티드 카, 유선 제어 드라이브 시스템은 기존 자동차 드라이브 바이 와이어(drive-by-wire)와 전기 자동차 드라이브 바이 와이어(drive-by-wire)의 두 가지 유형으로 구분됩니다.

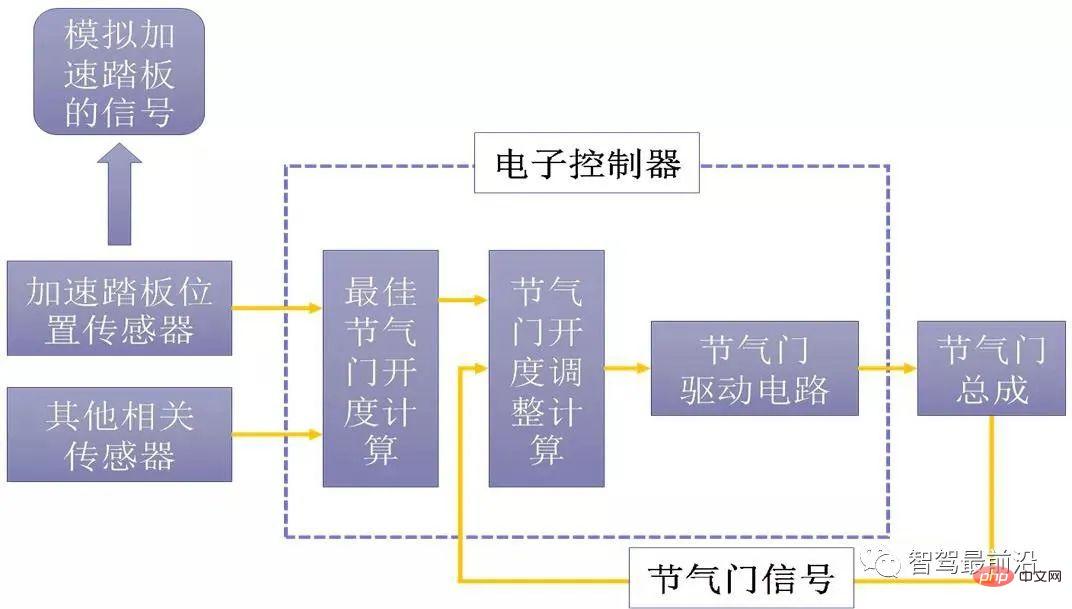

전통적인 자동차 드라이브 바이 와이어 시스템

그림 8과 같이 기존 자동차의 경우 가속 페달의 자동 제어가 드라이브 바이 와이어를 구현하는 열쇠입니다. 방법은 크게 두 가지가 있습니다.

그림 8 기존 자동차 드라이브 바이 와이어 시스템의 제어 회로도

방법 1 |

가속 페달에 액추에이터를 추가하여 운전자가 가속 페달을 밟는 모습을 시뮬레이션합니다. 동시에 폐쇄 루프 네거티브 피드백 제어 시스템을 추가해야 합니다. 입력은 목표 차량 속도 신호이고 실제 차량 속도는 피드백으로 사용됩니다. 제어 시스템의 계산을 통해 액추에이터의 특정 동작이 제어됩니다(그림 9) |

방법 2 |

은 스로틀 제어 장치의 가속 페달 위치 신호를 인계받습니다. , 제어 시스템만 추가하면 목표 차량 속도 신호가 입력되고 실제 차량 속도는 피드백으로 사용됩니다. 마지막으로 제어 시스템은 가속 페달 위치 신호를 계산하여 스로틀 제어 장치에 출력합니다. |

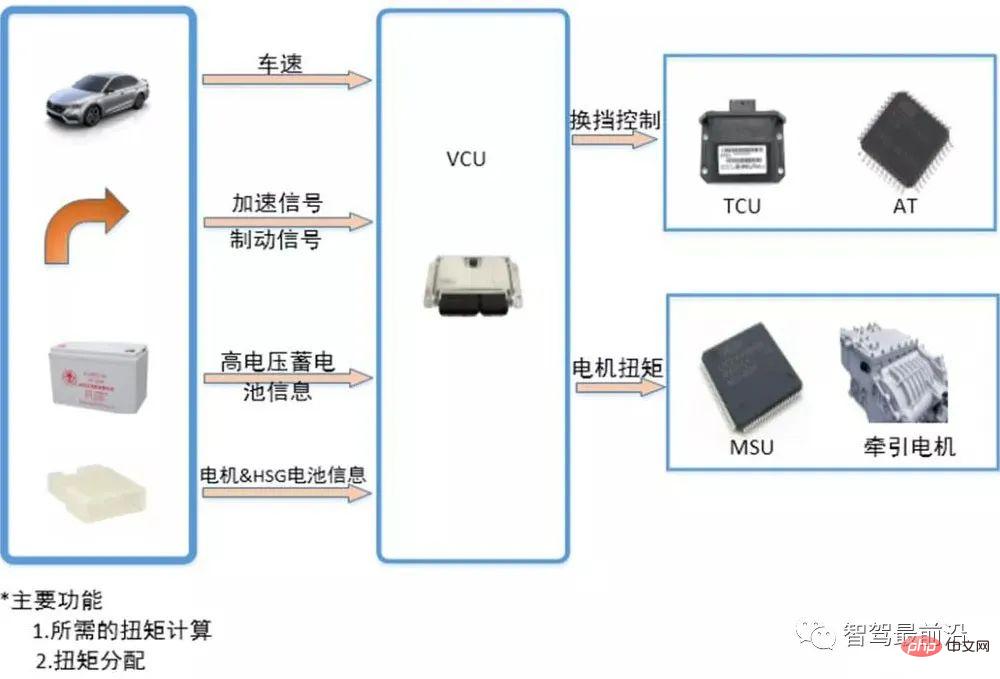

그림 10 전기차 드라이브 바이 와이어 시스템의 제어 원리도학습 요약

1. 지능형 네트워크 연결 차량이 자율 주행을 실현할 수 있도록 우수한 하드웨어 기반을 제공하는 지능형 커넥티드 카 실현을 위한 기술(와이어 제어 스로틀 또는 전자 제어 스로틀이라고도 함)

3. 드라이브 바이 와이어 시스템은 자동차 종류에 따라 일반 자동차 드라이브 바이 와이어와 전기차 드라이브 바이 와이어 두 가지로 구분됩니다.

04 브레이크 바이 와이어 시스템 인지

브레이크 바이 와이어 시스템 소개

지능형 커넥티드 카의 '제어 실행 레이어'에 BBW(Brake by Wire)가 필요 핵심 기술 제공 자율 주차를 구현하기 위한 지능형 네트워크 연결 차량을 위한 우수한 하드웨어 기반이며, 고급 자율 주행을 달성하기 위한 핵심 구성 요소 중 하나입니다.

원래의 브레이크 페달 기계적 신호를 수정을 통해 전자 제어 신호로 변환하고, 가속 페달 위치 센서를 통해 운전자의 제동 의도를 수신하여 전자 브레이크 제어 신호를 생성하여 제어 시스템과 액추에이터에 전달합니다. 특정 알고리즘에 따라 페달링 느낌을 시뮬레이션하고 이를 운전자에게 피드백합니다.

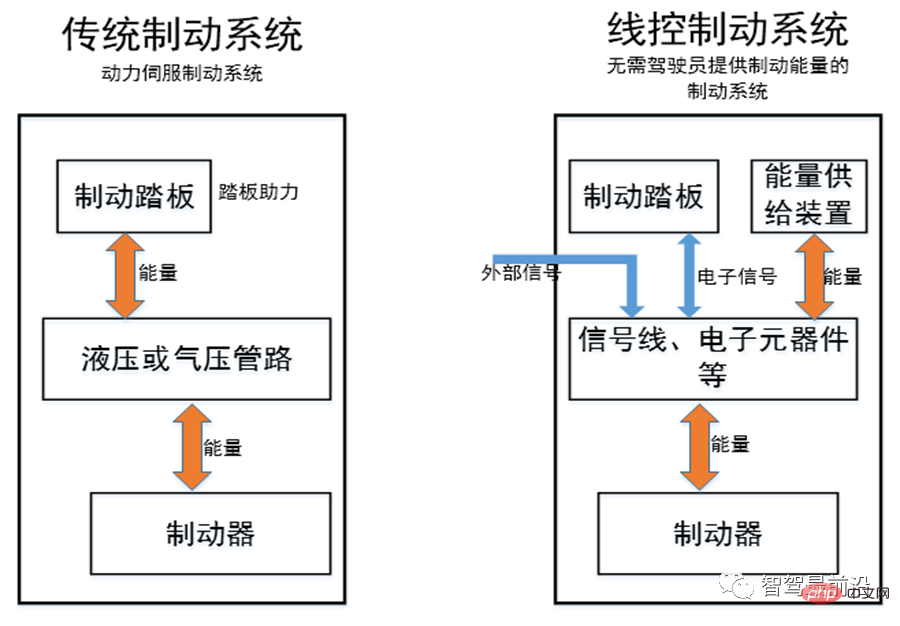

기존 브레이크 시스템과 브레이크 바이 와이어 시스템의 차이점은 그림 11에 나와 있습니다. F1 경주용 자동차에 브레이크 바이 와이어 기술을 적용하는 것은 매우 성숙되었지만 비용 및 기술적 문제로 인해 승용차에는 사용되지 않았습니다.

그림 11 기존 브레이크 시스템과 브레이크 바이 와이어 시스템의 차이점

초기 BMW M3도 한때 브레이크 바이 와이어 시스템을 사용했습니다.

brake-by-wire 시스템은 ECU를 통해 제어되므로 ECU의 신뢰성, 간섭 방지, 내결함성 및 여러 제어 시스템 간의 실시간 통신 특성이 브레이크 제어에 영향을 미칠 수 있습니다. 동적 시스템의 적용 및 홍보를 제한합니다.

브레이크 바이 와이어 시스템의 분류, 구성 및 원리

브레이크 바이 와이어 시스템의 분류, 구성 및 원리

그림 12 브레이크 바이 와이어 제어 기술의 분류

전자 유압 브레이크 시스템 EHB

하지만 기존 제동 방식과 다른 점은 EHB가 원래의 기계 부품 중 일부를 전자 부품으로 대체하고 전자 시스템과 유압 시스템을 결합한 첨단 전자 기계 및 유압 통합 시스템이며 그 제어 장치와 실행이 가능하다는 점입니다. 조직 레이아웃이 중앙 집중화되었습니다.

브레이크액은 제동력을 전달하는 매개체로 사용되기 때문에 중앙 집중식 습식 제동 시스템이라고도 합니다.

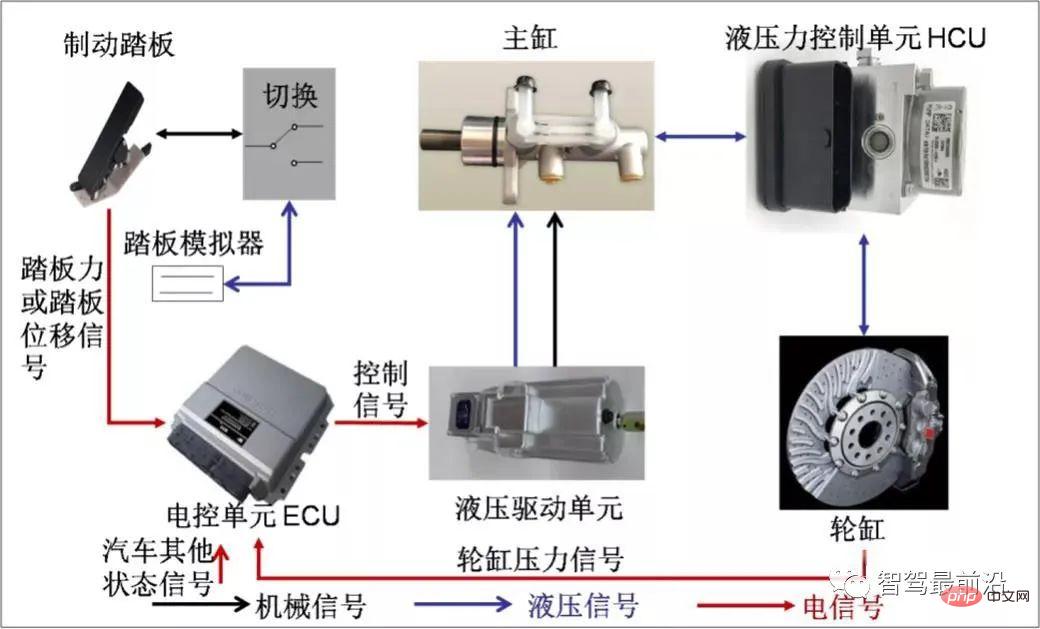

EHB는 주로 전자페달, 전자제어유닛(ECU), 유압액추에이터 및 기타 부품으로 구성됩니다.

전자페달은 브레이크 페달과 페달 센서(페달 변위 센서)로 구성되어 있습니다.

가속 페달 위치 센서는 페달 스트로크를 감지하는 데 사용되며 변위 신호를 전기 신호로 변환하여 ECU로 전송하여 페달 스트로크와 제동력의 비례 조절을 실현합니다. 그림 13과 같습니다.

그림 13 전기유압식 브레이크 시스템(EHB) 구조도

정상 작동 시 브레이크 페달과 브레이크 사이의 유압 연결이 끊어지고 백업 밸브가 닫힙니다. . ECU는 센서 신호를 통해 운전자의 제동 의도를 판단하고, 모터를 통해 유압펌프를 구동해 제동을 하게 된다. 전자 시스템에 장애가 발생하면 백업 밸브가 열리고 EHB는 기존 유압 시스템이 됩니다. 브레이크 페달 입력 신호는 브레이크 마스터 실린더의 브레이크 액을 구동하여 백업 밸브를 통해 각 휠 브레이크에 연결된 브레이크 휠 실린더로 흘러 들어가 차량 제동에 필요한 안전을 보장하기 위해 기존 유압 시스템 제동 모드로 들어갑니다.

EHB는 소프트웨어를 통해 ABS(잠김 방지 브레이크 시스템), ESP(전자 안정성 시스템), TCS(트랙션 컨트롤 시스템) 등의 기능 모듈을 통합할 수 있어 운전 안전성과 편안함을 더욱 향상시킬 수 있습니다. 브레이크가 물에 닿으면 EHB 시스템은 적절한 제동 조치를 통해 브레이크의 건조 상태를 복원하고 브레이크의 작동 성능을 유지할 수 있습니다.

기존 유압식 또는 공압식 브레이크 시스템과 비교하여 EHB 시스템은 브레이크 시스템의 안전성을 높여 브레이크 온 와이어(Brake-on-Wire) 시스템이 고장난 경우 차량을 제동할 수 있습니다. 그러나 백업 시스템에는 여전히 복잡한 브레이크액 전달 파이프라인이 포함되어 있으므로 EHB는 브레이크 바이 와이어 시스템의 장점을 완전히 보유하지 못합니다.

전자식 기계식 브레이크 시스템 EMB

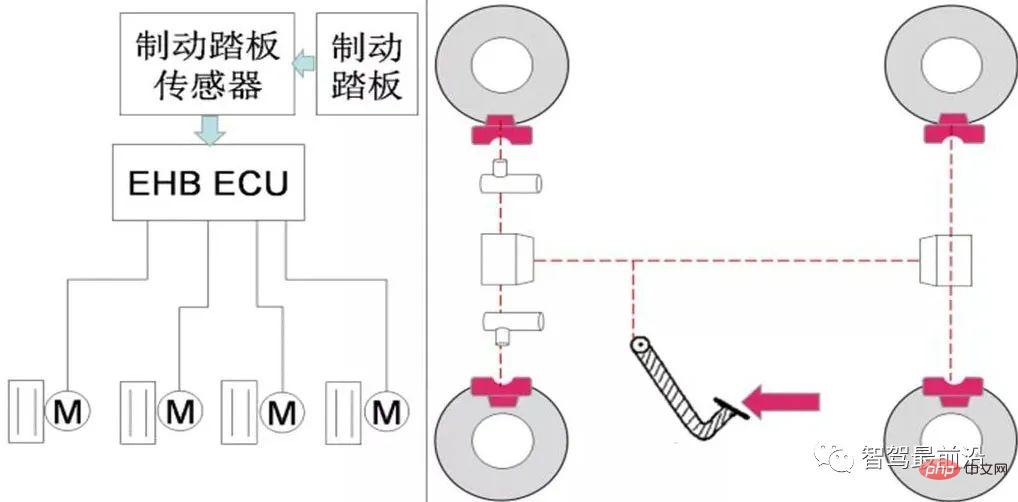

전자식 기계식 브레이크 시스템 EMB(Electronic Mechanical Brake System)는 유압유 등의 기존 브레이크 시스템을 완전히 탈피한 새로운 설계 컨셉입니다. 유압 파이프라인은 모터에 의해 구동되어 제동력을 생성합니다. 각 바퀴에는 분산 건식 제동 시스템이라고도 알려진 독립적으로 작동할 수 있는 전자 기계식 브레이크가 장착되어 있습니다. EMB 시스템은 그림 14와 같이 주로 전자 기계식 브레이크, ECU 및 센서로 구성됩니다.

EMB는 매우 간단하고 컴팩트한 구조로 브레이크 시스템의 레이아웃, 조립 및 유지 관리가 매우 편리합니다. 동시에 일부 브레이크 부품의 감소로 인해 시스템의 무게도 크게 줄어듭니다. 더 중요한 이점은 제동을 통해 유체가 제거되어 자동차 섀시의 사용, 작업 및 유지 관리 환경이 크게 개선되었다는 것입니다.

그림 14 EMB의 구조도

EMB가 작동하면 브레이크 컨트롤 유닛 ECU는 브레이크 페달로부터 페달 스트로크 신호를 수신하고 ECU는 EMB를 밟는 속도를 계산합니다. 브레이크 페달 신호는 차량 속도 및 가속도와 같은 다른 전기 신호와 결합되어 자동차의 주행 상태를 명확하게 하고 각 바퀴의 제동 요구 사항을 분석하며 각 바퀴의 최적 제동 토크를 계산한 다음 해당 제어 신호를 출력합니다. 전자 기계식 브레이크의 작동 모터의 현재 크기와 회전 각도는 전자 기계식 브레이크의 감속 및 토크 증가와 변환을 통해 모터의 회전을 브레이크 캘리퍼 블록의 클램핑으로 변환합니다. 이동방향의 방향을 바꾸어 충분한 제동마찰토크를 발생시킵니다.

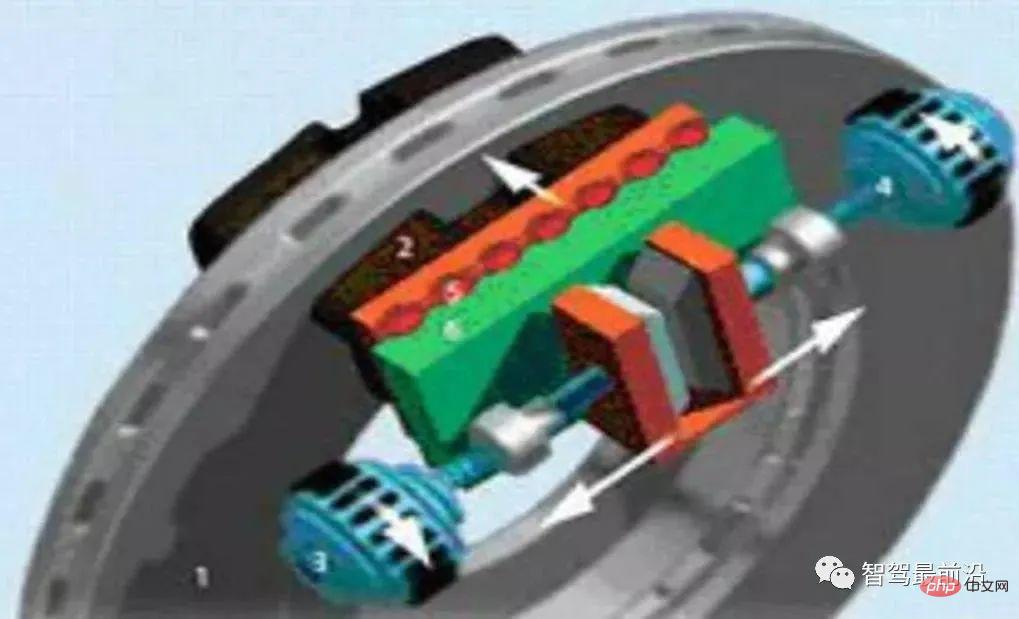

EMB 시스템의 주요 구성 요소 중 하나는 전자 기계식 브레이크입니다. ECU를 통해 출력 전류의 크기와 방향을 변경하여 모터의 토크와 이동 방향을 변경하고 모터 샤프트의 회전을 열림으로 변환합니다. 그리고 브레이크 캘리퍼 블록이 닫히는 현상은 마찰판의 마모로 인한 브레이크 간격의 변화를 해당 메커니즘이나 제어 알고리즘을 통해 보상합니다. 전기 기계식 브레이크는 구조적 특성과 작동 원리에 따라 비자기 보강 브레이크와 자가 보강 브레이크의 두 가지 범주로 나눌 수 있습니다.

자체 에너지 브레이크 없음: 전기 모터는 토크를 감속하고 증가시키는 기계식 액추에이터를 통해 브레이크 디스크에 작용하는 조임력을 생성합니다. 제동 토크는 브레이크 디스크와 브레이크 디스크 사이의 압력 및 마찰 계수에 선형적으로 비례합니다. 이와 관련하여 구동 모터 샤프트의 회전 각도를 제어하여 제동 토크를 제어할 수 있습니다. 제어 시스템은 비교적 간단하고 브레이크는 안정적인 성능을 갖습니다. 그러나 모터의 전력 요구 사항이 높기 때문에 크기가 큽니다. 그림 15와 같이 크다.

그림 15 비자생식 브레이크의 구조 다이어그램

자체 발전식 브레이크: 브레이크 디스크와 브레이크 캘리퍼 사이에 웨지를 추가합니다. 브레이크 디스크는 웨지 블록을 브레이크 디스크와 브레이크 캘리퍼 블록에 더욱 쐐기로 고정시켜 조임력을 증가시켜 스스로 증가하는 힘 효과를 생성하고 더 강력한 제동 성능을 발휘합니다. 본 시스템은 모터의 출력이 작고, 장치의 부피와 무게도 작으나, 웨지의 작동상태에 따라 제동효율이 달라지므로 웨지의 기술과 정밀도가 매우 높다. 처리가 어렵고 제동이 안정적입니다. 성적은 상대적으로 열악하고 제어하기 어렵습니다. 그림 16과 같습니다.

그림 16 자력 브레이크 구조도

EHB에 비해 EMB에는 유압 구동부가 없어 응답 속도가 빠르고 작업 안정성이 우수하며, 신뢰성은 있지만 완전히 와이어로 제어되기 때문에 백업 제동 시스템이 없으므로 시스템의 신뢰성과 내결함성에 대한 요구 사항이 더 높습니다. 또한 모터 구동을 제어하기 위해 전기 신호를 사용하면 제동 시스템의 응답 시간이 단축되는 동시에 센서 신호의 공유와 제동 시스템 및 기타 모듈 기능의 통합으로 모든 기능을 포괄적이고 포괄적으로 제어할 수 있습니다. 자동차의 운전 조건을 개선하여 자동차의 운전 안전성을 향상시킵니다.

brake-by-wire 시스템의 특징

1) EHB는 유압을 제어 에너지원으로 사용하기 때문에 유압의 생성 및 전자적 제어가 상대적으로 어렵고, 다른 전자 제어 시스템과 동일하게 통합되며 유압 시스템의 복잡성은 시스템의 경량화에 해를 끼칩니다.

2) EMB 기술의 안전 이점은 매우 두드러지며 제동 반응이 빠릅니다. 복잡한 유압 및 공압 전달 메커니즘이 없으며 전기 신호가 제동 동작으로 직접 변환되어 응답 속도가 크게 향상되고 반응 시간이 100ms 이내로 제동 거리가 크게 단축되어 안전성이 향상됩니다. 3) 브레이크 바이 와이어 시스템은 ABS 모드에서 반동 진동이 없어 정숙성을 제거할 수 있습니다.

4) 브레이크 바이 와이어 시스템은 전자 주차, 잠김 방지 제동과 같은 추가 기능의 통합을 용이하게 합니다. , 제동력 배분

5) 작업 환경이 가혹하며, 특히 고속 제동 시 고온이 발생합니다. 브레이크 패드 온도가 수백도에 달하고 진동도 높아 기존 EMB 부품 설계에 한계가 있다.

학습 요약

1. 브레이크 바이 와이어(Brake by Wire) 시스템 BBW는 브레이크 바이 와이어(Brake by Wire)의 약자로 원래의 브레이크 페달 기계적 신호를 가속 페달 위치 센서의 전기 신호로 대체하여 운전자의 입력을 받습니다. 제동 의도는 제동 전기 신호를 생성하여 제어 시스템과 액추에이터로 전송하며, 페달링 느낌을 시뮬레이션하여 운전자에게 피드백합니다.

2. 다양한 작동 원리에 따라 브레이크 바이 와이어 제어 기술은 전자 유압 브레이크 시스템(EHB)과 전자 기계식 브레이크 시스템(EMB)의 두 가지 유형으로 구분됩니다.

3. EHB(Electronic Hydraulic Brake)는 전통적인 유압 브레이크 시스템에서 개발되었지만 기존의 제동 방식의 제어와는 매우 다릅니다. EHB는 원래 기계의 일부를 전자 부품으로 대체합니다. 시스템 및 유압 시스템은 첨단 전기 기계 및 유압 통합 시스템이며 제어 장치와 액추에이터가 상대적으로 중앙 집중식으로 배열됩니다.

브레이크액을 제동력 전달 매체로 사용하기 때문에 중앙 집중식 습식 제동 시스템이라고도 합니다.

4.Electronic Mechanical Brake의 약자인 EMB는 기존 브레이크 시스템의 브레이크액과 유압 파이프라인을 완전히 버리고, 제동력을 모터에서 발생시키는 새로운 디자인 컨셉을 바탕으로 제작되었습니다. 브레이크 전자 기계식 브레이크는 독립적으로 작동할 수 있는 휠에 설치되어 있으며, 분산형 건식 제동 시스템이라고도 합니다.

05 Shift By Wire 시스템에 대한 지식

Shift By Wire 시스템 소개

Shift By Wire(SBW)는 기존 기어와 변속기를 결합한 것으로 둘 사이의 기계적 연결 구조는 완전히 변속 동작을 전기 실행으로 제어하는 전자 시스템을 통해 기존 기어 작동 모드를 대체하고 손잡이, 버튼 등 새로운 인터랙티브 부품을 통해 차량 변속을 전자적으로 제어하는 스마트 커넥티드 카를 제공합니다. 전자 변속이라고도 알려진 속도 제어를 위한 우수한 하드웨어 기반입니다.

Shift-by-wire는 기존 변속 제어 메커니즘과 기어박스를 연결하는 케이블이나 푸시로드를 제거합니다. 기어 레버와 기어박스 사이에 직접적인 기계적 연결이 없으므로 시스템 구조의 일부를 단순화하고 용이하게 할 수 있습니다. 기어박스 설계 기어 레버 위치와 작동 인터페이스(예: 대시보드에 장착)로 인해 변속 작업이 더 가볍고 쉬워졌습니다.

BMW 자동차는 MDKG 7단 듀얼 클러치 변속기에 맞춰 변속 바이 와이어 시스템을 최초로 도입하여 운전자의 변속 동작을 간단하고 쉽게 만들고 주차 P에 갇히는 일이 없습니다. 기어 문제는 BMW 그룹 전 모델에 널리 사용되고 있으며, 그 기어 레버 형태는 그림 17과 같다.

그림 17 BMW 시프트 바이 와이어 시스템 기어 레버

시프트 바이 와이어 시스템은 크게 변속 조작 메커니즘, 변속 ECU, 변속 실행 모듈, 주차 제어 ECU와 기어 인디케이터로 구성되어 있습니다.

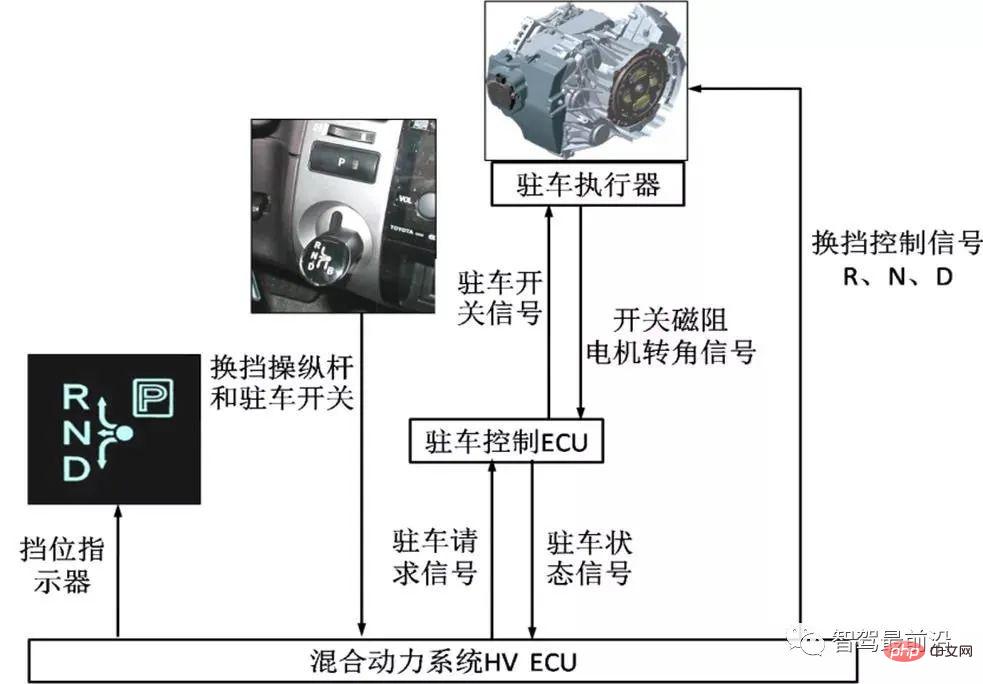

Toyota 하이브리드 모델의 Shift-by-wire 시스템

그림 18은 Toyota 하이브리드 모델의 Shift-by-wire 시스템의 구조도를 보여주며, 기어 레버, 주차 스위치, 하이브리드로 구성됩니다. 시스템은 HV ECU, 주차 제어 ECU, 주차 액추에이터 및 기어 표시기로 구성됩니다.

그림 18 Toyota 하이브리드 모델의 Shift-by-wire 시스템 구조도

인간-컴퓨터 상호 작용은 변속 레버와 주차 스위치를 통해 구현됩니다.

차량의 정상적인 주행 중에는 R, N, D의 세 가지 기어가 관련됩니다. 기어 레버에 대한 운전자의 동작은 실행 전기 신호로 변환되어 하이브리드 시스템 HV ECU에 의해 계산된 후 전송됩니다. HV ECU는 변속기로 출력되며, 해당 기어 신호는 차량 구동 기어 변경을 완료하고 계기판 기어 표시기의 해당 기어 신호등이 켜집니다.

운전자가 주차 스위치를 조작하면 하이브리드 시스템 HV ECU가 수집된 실행 전기 신호를 계산하여 주차 제어 ECU로 전송합니다. 주차 제어 ECU는 릴럭턴스 센서를 통해 주차 액츄에이터 모터를 상시 수집합니다. 각도 신호는 차량이 정지 상태인지 여부를 결정하는 데 사용됩니다. 주차 액츄에이터 모터 회전 각도가 0이면 주차 작업이 수행되고, 그렇지 않으면 주차 제어가 수행됩니다. ECU는 모터 회전 각도 신호가 0이 아님을 감지하고 주차 작업을 수행합니다. 명령은 하이브리드 시스템 HV ECU에 거부되고 차량 주차 작업을 완료할 수 없습니다.

실행 로직은 다음과 같습니다.

시프트 레버 → 하이브리드 ECU → 주차 액츄에이터(3단 기어: R, N, D) → 기어 인디케이터

주차 스위치 → 하이브리드 ECU → 주차 ECU → 주차 액츄에이터(P기어) → 주차 P 인디케이터

이 시스템에서는 기어 변속 작동이 순간적으로 이루어져 운전자가 쉽고 편안하게 기어 변속 조작을 할 수 있다.

운전자가 기어 레버를 놓으면 기어 레버가 즉시 초기 위치로 돌아갑니다.

따라서 운전자가 특정 목표 기어로 변속하기 위해 기어 레버를 조작할 때 차량 운행 중 기어 변속이 완료된 후 기어 표시기에 현재 기어 상태가 정확하게 표시됩니다. , 운전자에게 기어 변속 작업이 완전히 수행되었음을 알립니다. 전자 제어 시스템을 사용하여 변속기의 변속 작동을 제어하므로 각 구성 요소가 함께 작동하여 변속이 이루어지므로 인적 오류를 효과적으로 방지하고 안전성을 높일 수 있습니다. 변속 ECU는 잘못된 작동을 감지하면 안전한 범위 내에서 기어 위치를 제어하고 운전자에게 경고를 보냅니다.

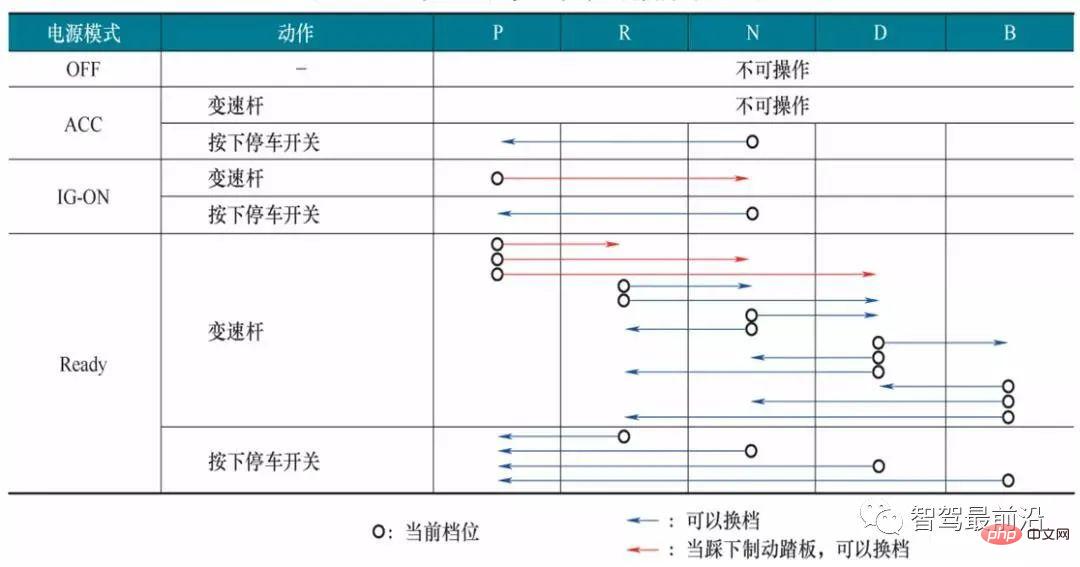

예를 들어, 운전자가 브레이크 페달을 밟을 때만 자동차가 전진할 때 다른 기어가 P 위치에서 변속될 수 있으며, 운전자가 기어 레버를 R 위치로 변속하면 ECU가 변속됩니다. 또한 차량이 후진할 때 운전자가 기어 레버를 D 위치에 놓으면 변속 ECU는 브레이크 페달을 완전히 밟았을 때만 변속기가 중립에 위치하도록 제어합니다. R에서 R로의 변속이 원활할 수 있습니까? 변속 ECU가 변속 레버가 P 위치에 있지 않음을 감지하면 전원 공급이 차단되지 않도록 차량을 제어합니다. 각 기어 간의 작동 관계는 표 1에 나와 있습니다. 표 1 토요타 하이브리드 모델의 라인 컨트롤 변속 작동 관계

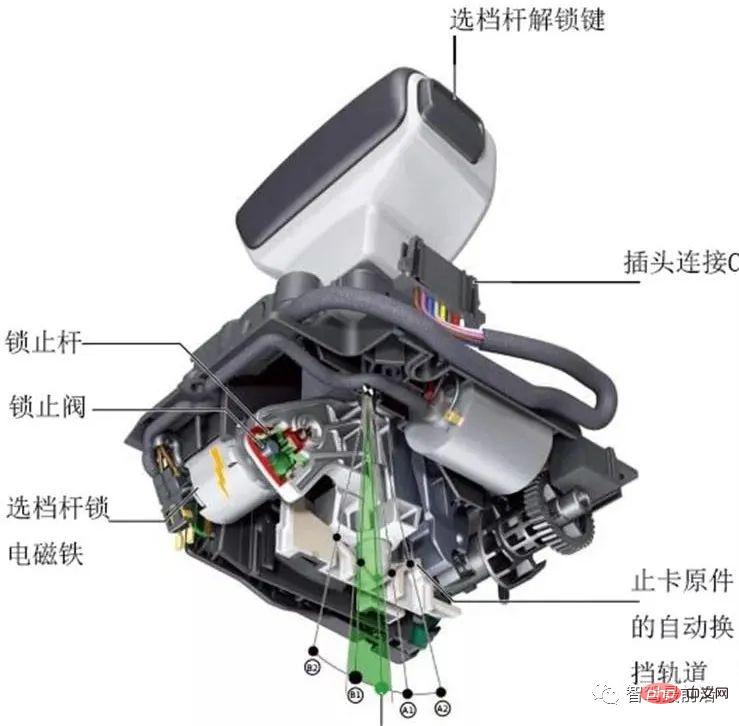

현재 아우디 Q7 라인 컨트롤 변속의 변속 레버 시스템은 커버, 변속 레버, 잠금 해제 키, P 위치 키, 더스트 커버, 변속 작동 메커니즘 커버, 변속 범위 디스플레이, 변속 작동 메커니즘 및 여러 커넥터 세트로 구성됩니다. 그림 19와 20에 나와 있습니다.

사진 19 아우디 Q7의 변속 시스템

사진 19 아우디 Q7의 변속 시스템

사진 20 아우디 Q7의 변속 레버 구조도

사진 20 아우디 Q7의 변속 레버 구조도

아우디 Q7의 시프트 바이 와이어 시스템은 토요타 하이브리드 모델의 시프트 바이 와이어 시스템과 다릅니다. 기어 레버 하단에는 기어 위치 잠금 솔레노이드 밸브와 팁트로닉 기어 잠금 모터가 포함되어 있어 복잡한 안전 변속 논리와 사용자 체성 감각 상호 작용. 그림 21과 같습니다.

기어 레버는 전진, 후진 각각 2단으로 이동이 가능하며, D 위치로 진입 시 하단의 기어 위치 잠금 솔레노이드 밸브에 의해 잠금 레버를 통해 기어 레버가 잠깁니다. 이 때 기어 레버는 D/S 위치 간 전환을 위해 뒤로 이동할 수만 있고 N/R 위치로 진입하기 위해 앞으로 이동할 수는 없습니다. 기어 레버의 위치를 효과적이고 정확하게 식별하기 위해 Shift-by-wire 시스템에는 자동 기어 위치와 Tiptronic 기어 위치는 물론 측면 잠금 장치를 감지하는 데 사용되는 여러 세트의 위치 센서가 장착되어 있습니다. 기어 위치 또는 변속을 기반으로 기어 변속 로직이 특정 기어 변속 동작을 수행하도록 합니다.

그림 21 잠금 메커니즘 다이어그램

그림 21 잠금 메커니즘 다이어그램

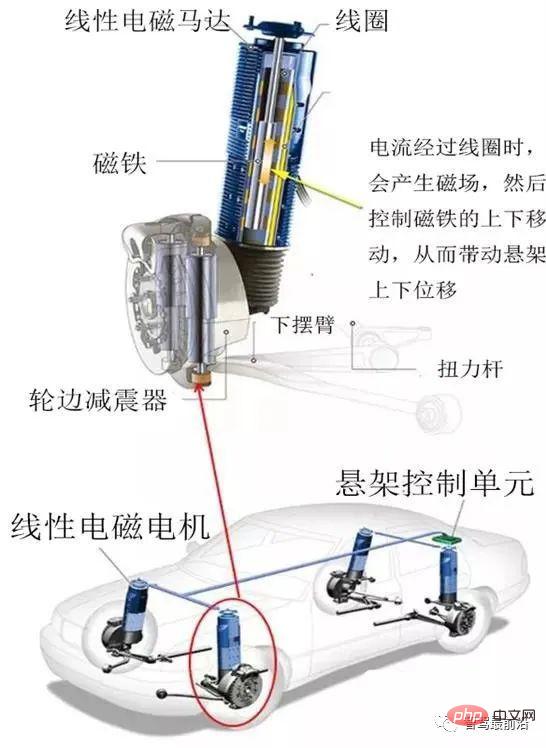

학습 요약

1.Shift By Wire(SBW)는 기존 변속 시스템을 완전히 취소한 기계식 변속기 구조로, 전자 제어만으로 차량 변속을 실현할 수 있는 지능형 속도 제어 시스템입니다. 파운데이션은 전자 변속이라고도 알려져 있습니다. 2. Shift-by-wire 시스템은 주로 변속 작동 메커니즘, 변속 ECU, 변속 실행 모듈, 주차 제어 ECU 및 기어 표시기로 구성됩니다. 3. 전자 제어 시스템을 사용하여 변속기의 변속 작동을 제어하므로 각 구성 요소가 함께 작동하여 변속이 이루어지므로 인적 오류를 효과적으로 방지할 수 있습니다. ECU가 잘못된 작동을 감지하면 안전한 범위 내에서 기어 위치를 제어하고 운전자에게 경고를 보냅니다. 와이어 제어 서스펜션 시스템 소개 액티브 서스펜션 시스템이라고도 알려진 서스펜션 바이 와이어(Suspension By Wire)는 지능형 네트워크입니다. 진동을 완충하고 원활한 주행을 유지할 수 있으며, 차량의 핸들링 성능과 주행 경험에 직접적인 영향을 미치는 커넥티드 차량의 중요한 부품입니다. 1980년 BOSE는 전자기 활성 서스펜션 시스템을 성공적으로 개발했습니다. 1984년에는 전자 제어식 에어 서스펜션이 등장하기 시작했으며 링컨은 조정 가능한 와이어 제어식 에어 서스펜션 시스템을 채택한 최초의 자동차가 되었습니다. 현재 BMW 차량에 장착되는 '마법의 양탄자' 서스펜션 시스템, 캐딜락 차량에 장착되는 MRC 액티브 전자기 서스펜션 시스템, 어댑티브 에어 서스펜션 시스템은 모두 서로 다른 형태의 와이어 제어 서스펜션 시스템이다. 메르세데스-벤츠의 차세대 S-클래스에 채택된 MAGIC BODY CONTROL 와이어 제어 서스펜션 시스템은 전방 도로 상황에 따라 충격 흡수 장치의 감쇠 계수 및 차체 높이와 같은 차량 매개변수를 자동으로 조정할 수 있습니다. 댐핑은 차량의 하중과 속도에 따라 변화하는 주행 조건을 따릅니다. 그림 22와 같습니다. 06 와이어 제어 서스펜션 시스템에 대한 지식

그림 22 MAGIC BODY CONTROL 와이어 제어 서스펜션 시스템

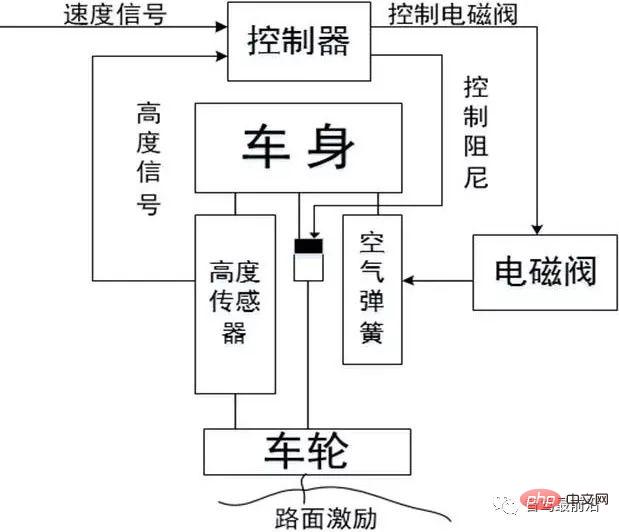

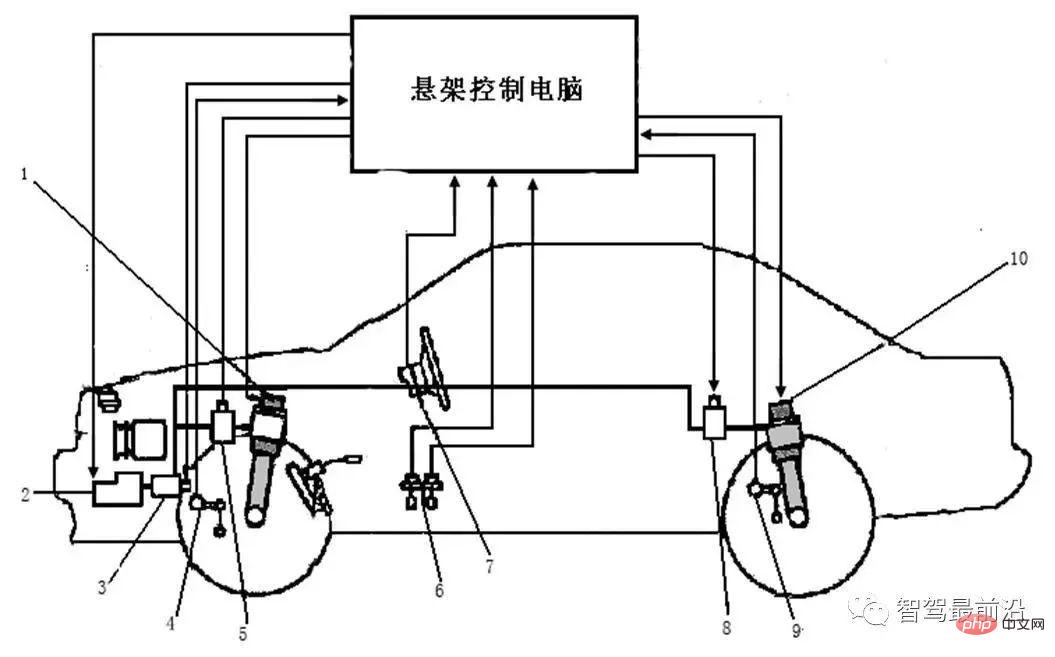

와이어 제어 서스펜션 시스템은 그림 23과 같이 주로 모드 선택 스위치, 센서, ECU 및 액추에이터로 구성됩니다. 표시됩니다.

그림 23 일반적인 와이어 제어 서스펜션 시스템의 작동 원리에 대한 개략도

센서는 자동차의 주행 조건(주로 울퉁불퉁한 조건), 차량 속도, 그리고 시동, 가속, 조향, 제동 등의 작업 조건을 전기 신호로 변환하여 간단한 처리를 거쳐 와이어 제어 서스펜션 ECU로 전송합니다. 그 중에는 주로 차량 가속도 센서, 높이 센서, 속도 센서, 코너 센서와 같은 핵심 센서가 포함됩니다. 에어 스프링은 실린더 내 가스 질량, 가스 압력 및 솔레노이드 밸브 설정 압력과 같은 주요 매개변수의 변화를 포함하여 ECU의 제어 신호에 따라 정확하고 신속하며 적시에 반응하여 본체 스프링 강성, 충격 흡수 장치의 변화를 달성합니다. 댐핑 및 본체 높이 조정. 와이어 제어 서스펜션 시스템의 액추에이터는 주로 액추에이터, 댐퍼, 솔레노이드 밸브, 스테퍼 모터, 공기 펌프 모터 등으로 구성됩니다.

그림 24에 표시된 것처럼 와이어 제어 서스펜션 시스템 ECU는 충격 흡수 장치 감쇠, 공기 스프링 강성 및 공기 스프링 길이(신체 높이) 제어와 같은 주요 기능을 구현할 수 있습니다.

그림 24 와이어 제어 서스펜션 시스템의 ECU 제어 다이어그램

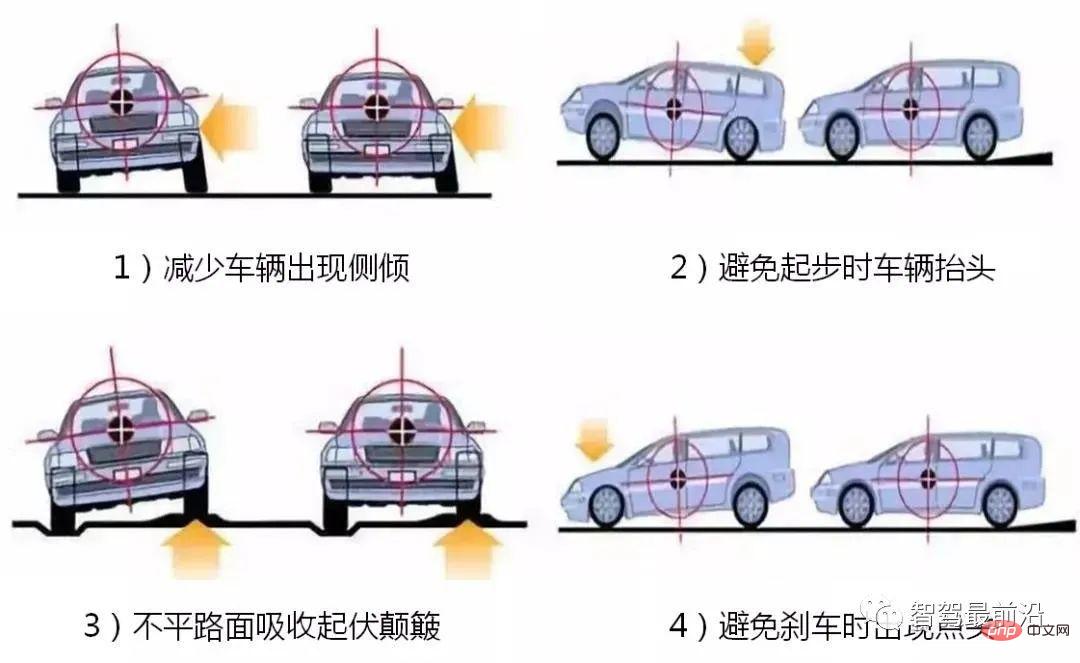

쇼크 업소버 댐핑 및 스프링 강성의 제어는 주로 다양한 작업 조건에서 신체의 안정성과 편안함을 보장합니다. 구체적인 작업 조건에는 그림 25와 같이 안티 롤 제어, 안티 끄덕임 제어, 안티 스쿼트 제어, 고속 제어, 고르지 않은 노면 제어 등이 포함됩니다.

그림 25 일반적인 와이어 제어 서스펜션 시스템의 작동 원리에 대한 개략도

차체 높이 제어는 주로 정지 상태 제어를 포함하여 차체 높이를 수평 방향으로 제어하는 것입니다. 운전상태 제어 및 자동레벨 제어 등 정적 상태 제어란 차량이 정지해 있을 때 승객, 화물 등의 요인으로 인한 차량 하중 변화로 인해 와이어 제어 서스펜션 시스템이 자동으로 차체 높이를 변경하여 서스펜션 시스템에 가해지는 부하를 줄이고, 자동차의 외관을 향상시킵니다.

주행 조건 제어는 차량의 정적 하중과 동적 하중을 종합적으로 고려합니다. 차량이 고속으로 주행할 때 와이어 제어 서스펜션 시스템이 차량 높이를 능동적으로 낮추어 주행 안정성과 공기역학적 특성을 향상시킵니다. 노면이 고르지 않은 경우 차체와 지면 또는 서스펜션 간의 충돌을 방지하기 위해 차체를 적극적으로 들어올리고, 서스펜션 시스템의 강성을 변경하여 주행 편의성 요구 사항을 충족합니다.

자동 수평 제어, 평지 및 개방 도로 주행 조건에서 차량 높이는 동적 하중 및 정적 하중의 영향을 받지 않으며 기본적으로 일정한 자세를 유지하여 운전 편의성을 보장하고 헤드라이트 빔의 방향은 변경되지 않습니다. 운전 안전을 향상시킵니다. 미국 BOSE사가 출시한 발전용 완충장치 PGSA(Power-Generating Shock Absorber)는 리니어 모터 전자기 시스템인 LMES(Linear Motion ElectroMagnetic System)로 완전히 구성되어 있으며 각 휠에는 이 시스템과 구성 요소가 별도의 세트로 장착되어 있습니다. . 차체 독립 서스펜션 시스템. 그림 26과 같습니다.

그림 26 미국 BOSE사의 발전용 완충기 PGSA

작동 원리는 각 바퀴의 조정 제어 신호를 BOSE 파워 앰프에서 증폭하여 구동을 변경하는 것입니다. 모터의 전류는 전자기 선형 모터를 구동하여 서스펜션의 팽창 및 수축 상태를 변경합니다. 이 시스템은 모터에 전류를 공급할 수 있을 뿐만 아니라 차량이 주행할 때 모터에서 전류를 생성하여 전기 자동차 배터리를 충전함으로써 에너지 회수 메커니즘을 형성하며, 이는 순수 자동차로 구동되는 신에너지 차량의 사용에 매우 유용합니다. 배터리 전력을 늘리고 전기 자동차의 주행 거리를 확장합니다.

와이어 제어식 서스펜션 시스템의 특징

와이어 제어식 서스펜션 시스템은 액추에이터를 제어하여 자동차의 다양한 작동 조건에 따라 서로 다른 스프링 강성과 충격 흡수 장치 감쇠를 생성할 수 있어 두 가지 모두를 만족시킬 수 있습니다. 승차감과 핸들링 안정성 요구 사항도 운전 편의성 요구 사항을 보장해야 합니다. 주요 장점은 다음과 같습니다.

1) 강성은 조정 가능하여 자동차의 회전 롤, 전진 제동 및 헤드업 가속을 향상할 수 있습니다.

2) 자동차 부하가 변경되면 브레이크를 밟을 수 있습니다.

3) 울퉁불퉁한 도로 주행 시 섀시 높이를 자동으로 변경하여 차량의 주행성을 향상시킬 수 있습니다.

4) 제동 시 고개를 끄덕이는 현상을 억제할 수 있습니다. 가속할 때 들어 올리고 바퀴와 지면 사이의 접착 상태를 최대한 활용하세요. 제동 과정을 가속화하고 제동 거리를 단축하세요.

5) 바퀴가 지면과 잘 접촉하도록 유지하고 접지력을 향상시킵니다. 바퀴와 지면을 보호하고 측면 미끄러짐에 저항하는 차량의 능력을 향상시킵니다.

와이어 제어식 서스펜션 시스템에는 많은 장점이 있지만 복잡한 구조로 인해 와이어 제어식 서스펜션 시스템에는 불가피한 단점이 있습니다.

1) 구조가 복잡하고 고장 확률과 빈도는 다음과 같습니다. 전통적인 서스펜션 시스템보다 훨씬 높습니다. 와이어 제어식 서스펜션은 각 휠 서스펜션에 제어 장치가 필요하므로 도로 데이터를 얻은 후 최적화 처리 알고리즘이 매우 어렵고 이로 인해 과잉 조정이나 고장이 쉽게 발생할 수 있습니다.

2) 공기를 " 섀시 높이를 조정하기 위한 추진력 "파워", 충격 흡수 장치의 밀봉 요구 사항이 매우 높습니다. 공기 충격 흡수 장치가 누출되면 전체 시스템이 "마비" 상태가 되며 섀시 높이를 자주 조정하면 다음과 같은 문제가 발생할 수 있습니다. 공기 펌프 시스템의 국지적 과열로 인해 공기 펌프의 수명이 크게 단축됩니다.

학습 요약

1. 서스펜션 바이 와이어(Suspension By Wire)는 지능형 커넥티드 차량의 중요한 부분으로, 진동 완충 및 원활한 주행 유지 기능을 구현하며 차량의 핸들링 성능과 승차감에 직접적인 영향을 미칩니다.

2. 와이어 제어 서스펜션 시스템은 주로 모드 선택 스위치, 센서, ECU 및 액추에이터로 구성됩니다.

3. 와이어 제어 서스펜션 시스템 ECU의 제어는 충격 흡수 장치 감쇠, 스프링 강성 및 차량 높이 제어의 주요 기능을 실현할 수 있습니다.

위 내용은 지능형 커넥티드 카를 위한 와이어 제어 섀시 기술 심층 분석의 상세 내용입니다. 자세한 내용은 PHP 중국어 웹사이트의 기타 관련 기사를 참조하세요!

핫 AI 도구

Undresser.AI Undress

사실적인 누드 사진을 만들기 위한 AI 기반 앱

AI Clothes Remover

사진에서 옷을 제거하는 온라인 AI 도구입니다.

Undress AI Tool

무료로 이미지를 벗다

Clothoff.io

AI 옷 제거제

AI Hentai Generator

AI Hentai를 무료로 생성하십시오.

인기 기사

뜨거운 도구

메모장++7.3.1

사용하기 쉬운 무료 코드 편집기

SublimeText3 중국어 버전

중국어 버전, 사용하기 매우 쉽습니다.

스튜디오 13.0.1 보내기

강력한 PHP 통합 개발 환경

드림위버 CS6

시각적 웹 개발 도구

SublimeText3 Mac 버전

신 수준의 코드 편집 소프트웨어(SublimeText3)

뜨거운 주제

7503

7503

15

15

1377

1377

52

52

78

78

11

11

52

52

19

19

19

19

54

54

날아다니는 것, 입을 벌리는 것, 쳐다보는 것, 눈썹을 치켜올리는 것 등의 얼굴 특징을 AI가 완벽하게 모방할 수 있어 영상사기 예방이 불가능하다.

Dec 14, 2023 pm 11:30 PM

날아다니는 것, 입을 벌리는 것, 쳐다보는 것, 눈썹을 치켜올리는 것 등의 얼굴 특징을 AI가 완벽하게 모방할 수 있어 영상사기 예방이 불가능하다.

Dec 14, 2023 pm 11:30 PM

이렇게 강력한 AI 모방 능력을 가지고 있다면, 막는 것은 사실상 불가능합니다. 이제 AI의 발전이 이 정도 수준에 이르렀나? 앞발은 이목구비를 날리게 하고, 뒷발은 쳐다보는 것, 눈썹을 치켜올리는 것, 삐죽이는 것 등 아무리 과장된 표정이라도 완벽하게 흉내낸다. 난이도를 높이고, 눈썹을 더 높이 올리고, 눈을 크게 뜨고, 입 모양까지 비뚤어지게 표현하는 등 가상 캐릭터 아바타가 표정을 완벽하게 재현할 수 있다. 왼쪽의 매개변수를 조정하면 오른쪽의 가상 아바타도 그에 따라 움직임을 변경하여 입과 눈을 클로즈업하여 모방이 완전히 동일하다고는 할 수 없으며 표정만 정확합니다. 마찬가지다(맨 오른쪽). 이 연구는 GaussianAvatars를 제안하는 뮌헨 기술 대학과 같은 기관에서 나왔습니다.

MotionLM: 다중 에이전트 모션 예측을 위한 언어 모델링 기술

Oct 13, 2023 pm 12:09 PM

MotionLM: 다중 에이전트 모션 예측을 위한 언어 모델링 기술

Oct 13, 2023 pm 12:09 PM

이 글은 자율주행하트 공개 계정의 허가를 받아 재인쇄되었습니다. 재인쇄를 원하시면 출처에 문의해 주세요. 원제: MotionLM: Multi-Agent Motion Forecasting as Language Modeling 논문 링크: https://arxiv.org/pdf/2309.16534.pdf 저자 소속: Waymo 컨퍼런스: ICCV2023 논문 아이디어: 자율 차량 안전 계획을 위해 미래 행동을 안정적으로 예측 도로요원의 역할이 중요합니다. 본 연구는 연속적인 궤적을 개별 모션 토큰의 시퀀스로 표현하고 다중 에이전트 모션 예측을 언어 모델링 작업으로 처리합니다. 우리가 제안하는 모델인 MotionLM은 다음과 같은 장점을 가지고 있습니다.

몇 년 안에 프로그래머가 쇠퇴할 것이라는 사실을 알고 계십니까?

Nov 08, 2023 am 11:17 AM

몇 년 안에 프로그래머가 쇠퇴할 것이라는 사실을 알고 계십니까?

Nov 08, 2023 am 11:17 AM

"ComputerWorld" 잡지는 IBM이 엔지니어가 필요한 수학 공식을 작성한 다음 이를 제출하면 프로그래밍이 종료되도록 하는 새로운 언어 FORTRAN을 개발했기 때문에 "프로그래밍은 1960년에 사라질 것"이라는 기사를 쓴 적이 있습니다. 몇 년 후 우리는 비즈니스 용어를 사용하여 문제를 설명하고 컴퓨터에 COBOL이라는 프로그래밍 언어를 사용하면 더 이상 프로그래머가 필요하지 않다는 새로운 말을 들었습니다. 이후 IBM은 직원들이 양식을 작성하고 보고서를 생성할 수 있는 RPG라는 새로운 프로그래밍 언어를 개발해 회사의 프로그래밍 요구 사항 대부분을 이를 통해 완료할 수 있다고 합니다.

GR-1 푸리에 지능형 범용 휴머노이드 로봇이 곧 사전 판매를 시작합니다!

Sep 27, 2023 pm 08:41 PM

GR-1 푸리에 지능형 범용 휴머노이드 로봇이 곧 사전 판매를 시작합니다!

Sep 27, 2023 pm 08:41 PM

휴머노이드 로봇은 높이 1.65미터, 무게 55킬로그램, 몸의 자유도가 44도입니다. 빠르게 걷고, 장애물을 빠르게 피하고, 경사면을 꾸준히 오르락내리락하고, 충격 간섭에 저항할 수 있습니다. 푸리에 인텔리전스(Fourier Intelligence)의 만능 휴머노이드 로봇 GR-1이 사전 판매를 시작했습니다. 로봇 강당 푸리에 인텔리전스(Fourier Intelligence)의 만능 휴머노이드 로봇 푸리에GR-1(FourierGR-1)이 사전 판매를 시작했습니다. GR-1은 고도의 생체공학적 몸통 구성과 의인화된 모션 제어 기능을 갖추고 있으며, 몸 전체가 44도의 자유도를 갖고 있으며, 걷기, 장애물 회피, 장애물 건너기, 경사면 오르내리기, 간섭 저항 및 다양한 도로 적응 능력을 갖추고 있습니다. 표면. 그것은 일반적인 인공 지능 시스템입니다. 공식 웹사이트 사전 판매 페이지: www.fftai.cn/order#FourierGR-1# 푸리에 인텔리전스를 다시 작성해야 합니다.

화웨이는 스마트 웨어러블 분야에서 심박수를 기반으로 사용자의 감정 상태를 평가할 수 있는 Xuanji 감지 시스템을 출시할 예정입니다.

Aug 29, 2024 pm 03:30 PM

화웨이는 스마트 웨어러블 분야에서 심박수를 기반으로 사용자의 감정 상태를 평가할 수 있는 Xuanji 감지 시스템을 출시할 예정입니다.

Aug 29, 2024 pm 03:30 PM

최근 화웨이는 Xuanji 감지 시스템을 탑재한 새로운 스마트 웨어러블 제품을 9월에 출시할 예정이라고 발표했는데, 이는 화웨이의 최신 스마트 워치가 될 것으로 예상됩니다. 이 신제품은 고급 감정 건강 모니터링 기능을 통합하여 사용자에게 정확성, 포괄성, 속도, 유연성, 개방성 및 확장성의 6가지 특성을 갖춘 포괄적인 건강 평가를 제공합니다. 이 시스템은 슈퍼 센싱 모듈을 사용하고 다중 채널 광학 경로 아키텍처 기술을 최적화하여 심박수, 혈중 산소 및 호흡수와 같은 기본 지표의 모니터링 정확도를 크게 향상시킵니다. 또한 Xuanji Sensing System은 심박수 데이터를 기반으로 감정 상태에 대한 연구를 확장했으며, 생리적 지표에 국한되지 않고 사용자의 감정 상태와 스트레스 수준도 평가할 수 있습니다. 60개 이상의 스포츠에 대한 모니터링을 지원합니다. 심혈관, 호흡기, 신경, 내분비,

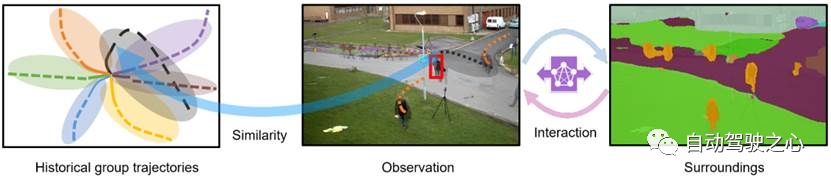

보행자 궤적 예측을 위한 효과적인 방법과 일반적인 기본 방법은 무엇입니까? 최고의 컨퍼런스 논문 공유!

Oct 17, 2023 am 11:13 AM

보행자 궤적 예측을 위한 효과적인 방법과 일반적인 기본 방법은 무엇입니까? 최고의 컨퍼런스 논문 공유!

Oct 17, 2023 am 11:13 AM

궤적 예측은 지난 2년 동안 추진력을 얻었지만 대부분은 차량 궤적 예측의 방향에 중점을 두고 있습니다. 오늘날 자율 주행 심장은 제한된 시나리오에서 인간의 보행자 궤적 예측을 위한 알고리즘인 NeurIPS를 공유합니다. 움직임 패턴은 일반적으로 어느 정도 제한된 규칙을 따릅니다. SHENet은 이러한 가정을 바탕으로 암묵적인 장면 규칙을 학습하여 사람의 미래 궤적을 예측합니다. 이 기사는 자율주행하트의 원본임을 인정받았습니다! 저자의 개인적 이해는 현재 사람의 미래 궤적을 예측하는 것이 인간 움직임의 무작위성과 주관성으로 인해 여전히 어려운 문제라는 것입니다. 그러나 제한된 장면에서 인간의 움직임 패턴은 장면 제약(예: 평면도, 도로 및 장애물)과 인간 대 인간 또는 인간 대 객체 상호 작용으로 인해 달라지는 경우가 많습니다.

스마트워치가 켜지지 않습니다: 지금 해야 할 일

Aug 23, 2023 pm 05:41 PM

스마트워치가 켜지지 않습니다: 지금 해야 할 일

Aug 23, 2023 pm 05:41 PM

스마트워치가 켜지지 않으면 어떻게 해야 하나요? 사랑하는 스마트워치의 수명을 복원하는 데 사용할 수 있는 옵션은 다음과 같습니다. 파워 플레이 확인: 스마트워치를 헤드라이너로 삼고 스타가 가득한 무대를 상상해 보세요. 하지만 배터리를 잊어버렸기 때문에 커튼이 올라가지 않습니다! 세부 사항을 자세히 알아보기 전에 스마트워치가 연기나 거울 위에서만 실행되고 있지 않은지 확인하세요. 적절한 충전 시간을 주고 약간의 여유가 있다고 느끼면 최신 유행을 선도하는 스타일리시한 새 케이블을 구입하세요! 환상적인 재부팅: 의심스러우면 약간의 R&R을 해보세요. 그게 바로 재부팅이자 부활입니다! 교향곡을 지휘하는 거장처럼 이 버튼을 길게 누르세요. 다양한 스마트워치에는 고유한 재부팅 절차가 있습니다. Google이 여러분의 가이드입니다. 이것은 하나입니다

UniOcc: 기하학적 및 의미론적 렌더링으로 비전 중심 점유 예측을 통합합니다!

Sep 16, 2023 pm 08:29 PM

UniOcc: 기하학적 및 의미론적 렌더링으로 비전 중심 점유 예측을 통합합니다!

Sep 16, 2023 pm 08:29 PM

원제: UniOcc: UnifyingVision-Centric3DOccupancyPredictionwithGeometricandSemanticRendering 논문을 보려면 다음 링크를 클릭하십시오: https://arxiv.org/pdf/2306.09117.pdf 논문 아이디어: 이 기술 보고서에서 우리는 For Vision-을 사용하여 UniOCC라는 솔루션을 제안합니다. CVPR2023nuScenesOpenDatasetChallenge의 중심 3D 점유 예측 궤적. 기존 점유 예측 방법은 주로 3차원 점유 라벨을 활용하는 데 중점을 두고 있습니다.