apakah sistem mrp

Sistem mrp ialah perancangan keperluan material, iaitu singkatan kepada "Perancangan Keperluan Bahan"; item pada setiap peringkat struktur produk Perancangan terbalik garis asas membezakan susunan setiap item dikeluarkan mengikut tempoh masa utama Ia adalah model pengurusan perancangan bahan dalam perusahaan pembuatan industri.

Persekitaran pengendalian tutorial ini: sistem Windows 10, komputer DELL G3.

Apakah sistem mrp?

MRP (Perancangan Keperluan Bahan) merujuk kepada pergantungan dan hubungan kuantiti item pada setiap peringkat struktur produk, dengan setiap item sebagai objek perancangan, dan tempoh penyiapan Perancangan songsang berasaskan masa ialah model pengurusan perancangan bahan dalam perusahaan pembuatan industri yang membezakan susunan setiap item dikeluarkan mengikut tempoh masa utama.

MRP ialah teknologi praktikal berdasarkan jadual penjanaan produk, yang terdiri daripada data pembuatan produk dan status inventori, dan mengira permintaan dan masa permintaan bahan yang diperlukan melalui komputer untuk menentukan kemajuan pemprosesan bahan dan pesanan. jadual . MRP tertumpu kepada perancangan pengeluaran, mengaitkan secara organik aktiviti pengeluaran, pembekalan, pemasaran dan aspek lain yang berkaitan dengan pengurusan bahan untuk membentuk sistem pengurusan maklumat yang menyelesaikan masalah terputus hubungan antara pengeluaran, pembekalan dan pemasaran. Boleh dikatakan MPR ialah kaedah pengurusan, teknologi praktikal dan sistem pengurusan maklumat.

MRP ialah sistem yang direka dan digunakan untuk pemprosesan maklumat pengurusan inventori. Ia menyelesaikan cara untuk mencapai matlamat pengurusan inventori pembuatan. Cabaran untuk mendapatkan bahan yang anda perlukan dalam kuantiti yang betul pada masa yang sesuai. MRP ialah prototaip ERP yang terkenal hari ini, dan idea pengurusan inventori MRP dan ERP berasal daripada menyelesaikan persamaan asas industri pembuatan.

Prinsip Asas MRP

Falsafah pengurusan MPR menekankan "orientasi permintaan, penawaran berdasarkan permintaan". Mengikut sumber permintaan yang berbeza, bahan dalam perusahaan boleh dibahagikan kepada dua jenis: permintaan bebas dan permintaan berkaitan. Permintaan bebas merujuk kepada permintaan luar yang kuantiti dan masanya ditentukan oleh pasaran atau pelanggan, seperti produk yang dipesan oleh pelanggan, alat ganti yang diperlukan untuk penyelenggaraan selepas jualan, dsb. permintaan berkaitan merujuk kepada bahan permintaan bebas berdasarkan hubungan struktur antara bahan Permintaan yang dihasilkan, contohnya, permintaan untuk produk separuh siap, bahagian, bahan mentah, dll.

Tugas asas MRP ialah:

(1) Terbitkan kuantiti permintaan dan masa permintaan (permintaan berkaitan) bahan berkaitan (bahan mentah, alat ganti, dll.) daripada rancangan pengeluaran ( permintaan bebas) produk akhir );

(2) Tentukan masa untuk memulakan pengeluaran (pesanan) berdasarkan masa permintaan bahan dan kitaran pengeluaran (pesanan).

Logik asas MRP ialah:

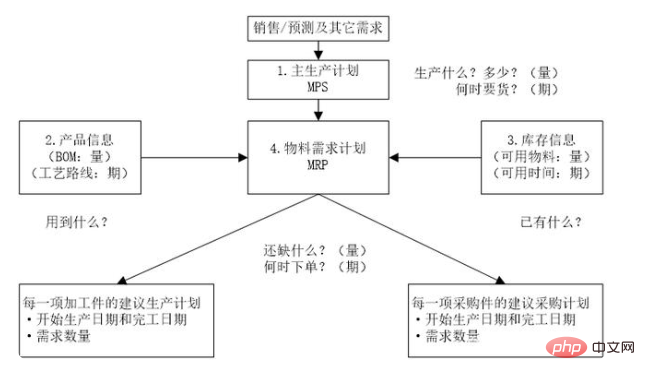

(1) Membangunkan Jadual Pengeluaran Induk (MPS) berdasarkan keperluan bebas, iaitu, menjelaskan apa yang perlu dihasilkan, berapa banyak yang perlu dikeluarkan, dan bila untuk menempah barang? MPS adalah asas untuk pembangunan MRP;

(2) Anda mesti mengetahui data pembuatan, seperti Bil Bahan (BOM), laluan proses, dan lain-lain, iaitu, dengan jelas apa yang akan digunakan dan berapa lama adakah ia akan mengambil masa untuk disiapkan? Hanya dengan mengetahui data ini MPS boleh diperluaskan;

(3) Pada masa yang sama, maklumat inventori mesti diketahui dengan tepat untuk mengira kuantiti pembelian alat ganti, iaitu jelas apa yang sedia ada. dan bilakah ia boleh digunakan?

Akhir sekali, pelan pengeluaran dan pelan pembelian yang disyorkan diperolehi melalui pengiraan MRP iaitu apa yang masih kurang dan bilakah (tempahan) akan dibuat?

Matlamat utama MRP

Matlamat utama sistem MRP adalah untuk mengawal tahap inventori perusahaan dan menentukan pengeluaran keutamaan produk. Memenuhi keperluan masa penghantaran dan memaksimumkan kecekapan operasi pengeluaran. Butirannya boleh diringkaskan sebagai perkara berikut:

(1) Beli kuantiti dan kepelbagaian bahagian yang sesuai, pilih masa yang sesuai untuk memesan, dan kekalkan tahap inventori terendah sebanyak mungkin

(2) Tepat pada masanya Mendapatkan pelbagai bahan mentah dan bahagian yang diperlukan untuk pengeluaran bagi memastikan bekalan produk tepat pada masanya diperlukan oleh pengguna (3) Merancang aktiviti pengeluaran dan aktiviti perolehan syarikat supaya setiap jabatan menghasilkan kendiri; membuat alat ganti dan membeli alat ganti sumber luar. Alat ganti dan keperluan pemasangan diselaraskan dengan tepat dari segi masa dan kuantiti.

Untuk lebih banyak pengetahuan berkaitan, sila lawati ruangan

Soalan LazimAtas ialah kandungan terperinci apakah sistem mrp. Untuk maklumat lanjut, sila ikut artikel berkaitan lain di laman web China PHP!

Alat AI Hot

Undresser.AI Undress

Apl berkuasa AI untuk mencipta foto bogel yang realistik

AI Clothes Remover

Alat AI dalam talian untuk mengeluarkan pakaian daripada foto.

Undress AI Tool

Gambar buka pakaian secara percuma

Clothoff.io

Penyingkiran pakaian AI

AI Hentai Generator

Menjana ai hentai secara percuma.

Artikel Panas

Alat panas

Notepad++7.3.1

Editor kod yang mudah digunakan dan percuma

SublimeText3 versi Cina

Versi Cina, sangat mudah digunakan

Hantar Studio 13.0.1

Persekitaran pembangunan bersepadu PHP yang berkuasa

Dreamweaver CS6

Alat pembangunan web visual

SublimeText3 versi Mac

Perisian penyuntingan kod peringkat Tuhan (SublimeText3)

Topik panas

1382

1382

52

52