實現即時製造可視性優勢有哪些?

應對全球衰退的影響,同時應對持續的供應鏈中斷、勞動力短缺和能源成本上升,正迫使製造業企業探索創新的方式來應對業務挑戰。

尋求提高營運效率、確保長期成長並保持競爭力的領先,製造商正在更多地投資於數位技術,如MES、SCADA/HMI、預測維護、類比/數位孿生以及邊緣到雲。製造業將受益於這些技術帶來的額外數據,為營運改善提供更深入的見解。

許多製造商認為增加資本投資對提高生產力至關重要,特別是在提高產能、提高品質和降低成本的過程中。製造商將在軟體、收購、新設備以及國際擴張方面投入更多資金,因為他們尋求實現更廣泛的成長目標,加速數位化、向淨零轉型並開拓新的全球市場。

儘管目前存在不確定性,但製造商意識到,投資對於促進成長、提高生產力和維持在全球市場上的競爭力至關重要。眾所周知,製造業格局正在迅速變化,明天的製造業領導者需要在如今的比賽中領先。對新產品的需求以及縮短的交貨時間沒有放緩的跡象,客戶關係依賴快速、高效的「按需」交付。

世界級製造商衡量和監控一組商定的KPI,並將其用於評估業務績效和作為決策的輸入。如整體設備效率和停機時間等傳統指標是有效的,但在評估整體製造效率和生產力時有其限制。在整個製造過程中推動持續改善需要額外的KPI指標,將影響生產力的所有領域考慮在內,從而提高可見度。

1.利用即時資料進行可操作的改進

測量OEE是實施數位精實和績效改善計畫的重要組成部分。績效系統中提供的數據必須迅速處理,否則,生產經理將很難發現問題的根本原因。鼓勵車間團隊使用數據來發現流程效率低下的原因,以推動改進,從而創造持續改進的文化,因為操作員積極參與系統並看到從中獲得的價值。

2.確保法規遵循和品質

即時了解品質問題,如不符合事件或流程失控,對於提高產量、減少生產浪費和避免成本高昂的產品召回至關重要。產品召回對品牌聲譽的影響可能是巨大的,相關的成本/巨額罰款可能是巨大的,而不僅僅是生產。了解整個製造工廠的製程能力對於降低低品質成本、促進持續改進和創造可持續的競爭優勢至關重要。

3.管理能源消耗

隨著能源成本持續上升到前所未有的水平,能源合約即將到期,企業主將關注如何管理不斷上漲的能源帳單並減少能源消耗。即時測量和監控能源使用情況,而不是透過每月或季度的能源帳單,從而實現全面的糾正行動。

此外,透過整合能源和生產數據來識別改善機會,有助於積極減少能源!不要忘記實現長期永續性和碳減排目標的重要性,這是實施數位技術支援能源減排目標的另一個好處。

4.減少生產損失

計畫或計畫外停機、機器安裝時間、庫存週轉和轉換時間等可用性損失,都會對OEE和效能產生負面影響。然而,諸如非生產性任務的影響、機器停機時以及對其他生產的影響,則難以取得。識別整個生產過程中的低效率是提供採取糾正措施所需的即時資訊的關鍵。

5.最佳化維護活動

不定期的維護會導致生產損失、零件成本增加以及修復問題的時間損失,成本明顯高於計畫維護。採用更積極主動的預防性維護方法,以配合計劃的生產停機時間,顯著降低成本。

預防性維護需要有效的控制和管理,以確保設備持續生產高品質產品。設備可用性和效能的可見性可以幫助減少非計劃性停機時間,優化維護活動,從資產中獲得最大價值。

6.了解勞動成本

在車間裡擁有合適數量的人員和平衡的技能是一項巨大的雜耍!太少會造成瓶頸並導致錯過生產期限,太多會造成不必要的勞動成本,影響利潤。

獲取詳細的勞動力信息,例如生產線上需要多少員工、所需技能集以及完成一項工作所需的時間,將有助於描繪您的勞動力需求。同樣,在優化勞動力績效和確保最大生產力時,了解員工的績效與產出之間的關係、工作運作的獲利程度以及了解勞動力的真實成本也是需要考慮的重要因素。

7.降低商品成本

大多數製造商在評估成本時包括直接材料、人工和管理費用。在試圖降低商品成本時,需要了解這三點,這有助於實現業務的底線KPI,包括提高利潤率、確保業務可持續性和提高客戶滿意度。透過數位技術和即時數據分析提高可見性,可以降低商品成本。

以上是實現即時製造可視性優勢有哪些?的詳細內容。更多資訊請關注PHP中文網其他相關文章!

熱AI工具

Undresser.AI Undress

人工智慧驅動的應用程序,用於創建逼真的裸體照片

AI Clothes Remover

用於從照片中去除衣服的線上人工智慧工具。

Undress AI Tool

免費脫衣圖片

Clothoff.io

AI脫衣器

Video Face Swap

使用我們完全免費的人工智慧換臉工具,輕鬆在任何影片中換臉!

熱門文章

熱工具

記事本++7.3.1

好用且免費的程式碼編輯器

SublimeText3漢化版

中文版,非常好用

禪工作室 13.0.1

強大的PHP整合開發環境

Dreamweaver CS6

視覺化網頁開發工具

SublimeText3 Mac版

神級程式碼編輯軟體(SublimeText3)

位元組跳動剪映推出 SVIP 超級會員:連續包年 499 元,提供多種 AI 功能

Jun 28, 2024 am 03:51 AM

位元組跳動剪映推出 SVIP 超級會員:連續包年 499 元,提供多種 AI 功能

Jun 28, 2024 am 03:51 AM

本站6月27日訊息,剪映是由位元組跳動旗下臉萌科技開發的一款影片剪輯軟體,依託於抖音平台且基本面向該平台用戶製作短影片內容,並相容於iOS、安卓、Windows 、MacOS等作業系統。剪映官方宣布會員體系升級,推出全新SVIP,包含多種AI黑科技,例如智慧翻譯、智慧劃重點、智慧包裝、數位人合成等。價格方面,剪映SVIP月費79元,年費599元(本站註:折合每月49.9元),連續包月則為59元每月,連續包年為499元每年(折合每月41.6元) 。此外,剪映官方也表示,為提升用戶體驗,向已訂閱了原版VIP

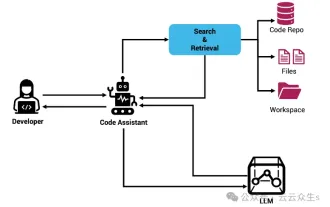

使用Rag和Sem-Rag提供上下文增強AI編碼助手

Jun 10, 2024 am 11:08 AM

使用Rag和Sem-Rag提供上下文增強AI編碼助手

Jun 10, 2024 am 11:08 AM

透過將檢索增強生成和語意記憶納入AI編碼助手,提升開發人員的生產力、效率和準確性。譯自EnhancingAICodingAssistantswithContextUsingRAGandSEM-RAG,作者JanakiramMSV。雖然基本AI程式設計助理自然有幫助,但由於依賴對軟體語言和編寫軟體最常見模式的整體理解,因此常常無法提供最相關和正確的程式碼建議。這些編碼助手產生的代碼適合解決他們負責解決的問題,但通常不符合各個團隊的編碼標準、慣例和風格。這通常會導致需要修改或完善其建議,以便將程式碼接受到應

七個很酷的GenAI & LLM技術性面試問題

Jun 07, 2024 am 10:06 AM

七個很酷的GenAI & LLM技術性面試問題

Jun 07, 2024 am 10:06 AM

想了解更多AIGC的內容,請造訪:51CTOAI.x社群https://www.51cto.com/aigc/譯者|晶顏審校|重樓不同於網路上隨處可見的傳統問題庫,這些問題需要跳脫常規思維。大語言模型(LLM)在數據科學、生成式人工智慧(GenAI)和人工智慧領域越來越重要。這些複雜的演算法提升了人類的技能,並在許多產業中推動了效率和創新性的提升,成為企業保持競爭力的關鍵。 LLM的應用範圍非常廣泛,它可以用於自然語言處理、文字生成、語音辨識和推薦系統等領域。透過學習大量的數據,LLM能夠產生文本

微調真的能讓LLM學到新東西嗎:引入新知識可能讓模型產生更多的幻覺

Jun 11, 2024 pm 03:57 PM

微調真的能讓LLM學到新東西嗎:引入新知識可能讓模型產生更多的幻覺

Jun 11, 2024 pm 03:57 PM

大型語言模型(LLM)是在龐大的文字資料庫上訓練的,在那裡它們獲得了大量的實際知識。這些知識嵌入到它們的參數中,然後可以在需要時使用。這些模型的知識在訓練結束時被「具體化」。在預訓練結束時,模型實際上停止學習。對模型進行對齊或進行指令調優,讓模型學習如何充分利用這些知識,以及如何更自然地回應使用者的問題。但是有時模型知識是不夠的,儘管模型可以透過RAG存取外部內容,但透過微調使用模型適應新的領域被認為是有益的。這種微調是使用人工標註者或其他llm創建的輸入進行的,模型會遇到額外的實際知識並將其整合

你所不知道的機器學習五大學派

Jun 05, 2024 pm 08:51 PM

你所不知道的機器學習五大學派

Jun 05, 2024 pm 08:51 PM

機器學習是人工智慧的重要分支,它賦予電腦從數據中學習的能力,並能夠在無需明確編程的情況下改進自身能力。機器學習在各個領域都有廣泛的應用,從影像辨識和自然語言處理到推薦系統和詐欺偵測,它正在改變我們的生活方式。機器學習領域存在著多種不同的方法和理論,其中最具影響力的五種方法被稱為「機器學習五大派」。這五大派分別為符號派、聯結派、進化派、貝葉斯派和類推學派。 1.符號學派符號學(Symbolism),又稱符號主義,強調利用符號進行邏輯推理和表達知識。該學派認為學習是一種逆向演繹的過程,透過現有的

為大模型提供全新科學複雜問答基準與評估體系,UNSW、阿貢、芝加哥大學等多家機構共同推出SciQAG框架

Jul 25, 2024 am 06:42 AM

為大模型提供全新科學複雜問答基準與評估體系,UNSW、阿貢、芝加哥大學等多家機構共同推出SciQAG框架

Jul 25, 2024 am 06:42 AM

編輯|ScienceAI問答(QA)資料集在推動自然語言處理(NLP)研究中發揮著至關重要的作用。高品質QA資料集不僅可以用於微調模型,也可以有效評估大語言模型(LLM)的能力,尤其是針對科學知識的理解和推理能力。儘管目前已有許多科學QA數據集,涵蓋了醫學、化學、生物等領域,但這些數據集仍有一些不足之處。其一,資料形式較為單一,大多數為多項選擇題(multiple-choicequestions),它們易於進行評估,但限制了模型的答案選擇範圍,無法充分測試模型的科學問題解答能力。相比之下,開放式問答

SK 海力士 8 月 6 日將展示 AI 相關新品:12 層 HBM3E、321-high NAND 等

Aug 01, 2024 pm 09:40 PM

SK 海力士 8 月 6 日將展示 AI 相關新品:12 層 HBM3E、321-high NAND 等

Aug 01, 2024 pm 09:40 PM

本站8月1日消息,SK海力士今天(8月1日)發布博文,宣布將出席8月6日至8日,在美國加州聖克拉拉舉行的全球半導體記憶體峰會FMS2024,展示諸多新一代產品。未來記憶體和儲存高峰會(FutureMemoryandStorage)簡介前身是主要面向NAND供應商的快閃記憶體高峰會(FlashMemorySummit),在人工智慧技術日益受到關注的背景下,今年重新命名為未來記憶體和儲存高峰會(FutureMemoryandStorage),以邀請DRAM和儲存供應商等更多參與者。新產品SK海力士去年在

SOTA性能,廈大多模態蛋白質-配體親和力預測AI方法,首次結合分子表面訊息

Jul 17, 2024 pm 06:37 PM

SOTA性能,廈大多模態蛋白質-配體親和力預測AI方法,首次結合分子表面訊息

Jul 17, 2024 pm 06:37 PM

編輯|KX在藥物研發領域,準確有效地預測蛋白質與配體的結合親和力對於藥物篩選和優化至關重要。然而,目前的研究並沒有考慮到分子表面訊息在蛋白質-配體相互作用中的重要作用。基於此,來自廈門大學的研究人員提出了一種新穎的多模態特徵提取(MFE)框架,該框架首次結合了蛋白質表面、3D結構和序列的信息,並使用交叉注意機制進行不同模態之間的特徵對齊。實驗結果表明,該方法在預測蛋白質-配體結合親和力方面取得了最先進的性能。此外,消融研究證明了該框架內蛋白質表面資訊和多模態特徵對齊的有效性和必要性。相關研究以「S