近年來,電動車、儲能領域頻傳的起火事故引發大規模召回,責任主體波及電池企業。同時,在整個產業產能過剩壓力大、價格戰愈演愈烈的情況下,電池企業對生產環節的高品質管控及安全要求越來越嚴苛。

圖片來自網路

小問題,大風險

#根據IEEE1725電芯安全性能審核及檢測標準的規定,毛邊是以箔材(即無塗層的區域)為基準線,從箔材向上或向下延伸至極片外的方向的金屬凸起;或是有塗層的區域,從塗層向上或向下延伸至極片外的方向的金屬凸起;測毛刺尺寸則是測量毛刺垂直方向的高度。

需要被改寫的內容是:毛邊示意圖(註:示意圖來自網路)

毛邊過大容易刺穿隔膜,進而正負極接觸引發短路。若電池處於滿電狀態時發生短路,內部會立即釋放大量熱量造成爆炸,嚴重危及消費者的生命財產安全。

雖然毛刺很小,但是隱憂卻很大

需求眾多,偵測變得困難

在實際生產中,為了製成不同尺寸的電池,經過塗佈、輥壓之後的極片還需要經過分切、沖裁等工序。以分切工序為例,極片本身的物理機械性質、成對刀具重疊量、刃口磨損狀態等都會對毛邊的產生及大小造成影響。

從檢測需求來看,要想全面管控產品品質,不僅要檢測出是否有毛刺,還要根據毛刺的大小做出不同判定。從檢測方法來看,極片毛邊檢測多利用目視顯微鏡進行離線檢測,但即使使用大景深顯微鏡仍有景深不夠、倍率不足的問題。同時,為了補全測量功能,需要多系統同時作業,操作繁瑣,成本增加。

電池企業的毛邊檢測環節對現有的檢測方案要求嚴苛,且無法實現高效製造的目標

創新方案“機器視覺 人工智慧”,解決難題

#凌雲光作為國內較早進入機器視覺領域的企業之一,始終秉持自主創新的研發理念,相繼攻克了計算成像、精準成像等諸多難題,將前沿研發成果不斷轉化為生產力,也轉化為解決客戶實際問題的落地方案。面對毛邊偵測難題,凌雲光推出鋰電池毛邊線上全檢系統,用「機器視覺 AI」的解決方案破解產業難題。

創新的光學方案:在追求速度與精準度時,要兼顧兩者的平衡

既要完成缺陷檢測,又不能影響整體產能,線上全檢無疑是最佳解決方案。要在高速生產高振動環境下穩定檢測出微米級的毛邊缺陷,還要綜合考量空間、投入等因素,困難重重。

以高速相機為核心的高速成像可以將高速運動變化過程中的空間和時間資訊緊密地聯繫在一起進行影像記錄,因此可以有效地在瞬變或高速運動的情況下方持續進行記錄,並能快速將訊號傳送到影像處理設備處進行相應操作,在工業、軍事、交通、醫學等領域有著廣泛的應用。

凌雲光將這項技術遷移應用到了極片毛邊偵測領域。同時,結合自主研發的光學系統,實現自適應追焦,提升系統景深,實現高分辨、大視野、大景深高速成像,實現150m/min速度下穩定、清晰成像,完成極片邊緣毛邊毛刺全檢,檢測解析度2μm。

自適應追焦動畫示範

此外,我們還可以在對極片進行品質分析和製程溯源等製程質檢流程中,離線完成高精度全檢,解析度達到1μm

深度學習:提高偵測準確率

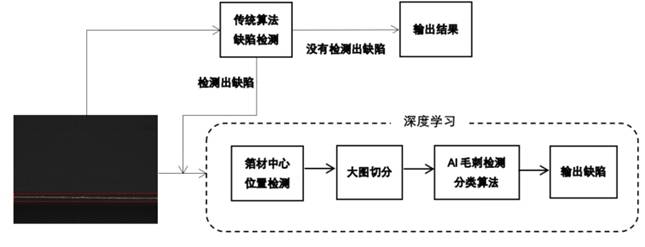

F.Brain是凌雲光針對工業質檢場景自主研發的深度學習平台,並已廣泛應用於鋰電池檢測領域。在毛邊檢測場景中,先由傳統演算法對缺陷進行初步篩選分類,對檢出缺陷進行切分後送入分類演算法。針對高速低成本場景,F.Brain拓展出自研多尺度輕量化模型,相較於市面通用模型,推理時間減少35%。 偵測速度可達150m/min,誤報率低於十萬分之一,滿足客戶嚴苛要求。

軟體互通:無縫連接

對電池企業來說,檢出缺陷、處理缺陷只是第一步。 全產線管理、全工序管理才是進一步提升產品品質、確保產品安全的發展方向。

毛邊線上全檢系統還有貼標連動、警報防呆等功能,並能與企業自有MES連結,與資料中心、終端儲存交互,滿足企業缺陷資訊保存年限要求,實現資料可追溯、可溯源。

面對鋰電池產業未來的新變化、新需求,凌雲光將保持技術底色,深入挖掘客戶需求,以創新的產品和解決方案助力客戶向每個細節要品質,在每一個環節嚴格管理,實現零投訴目標!

以上是機器視覺+AI | 凌雲光創新方案攻克鋰電池毛邊偵測難題的詳細內容。更多資訊請關注PHP中文網其他相關文章!